Con i test di Jerez è stato dato il via alla nuova stagione

di Formula 1, la seconda dopo i grandi cambiamenti regolamentari intervenuti

con la cosi soprannominata “era dell’ibrido”. Cambiamenti cosi radicali da

costringere i tecnici persino a cambiare nome ai propulsori: Power Unit. Unità

di potenza, perché di questo si tratta.

di Formula 1, la seconda dopo i grandi cambiamenti regolamentari intervenuti

con la cosi soprannominata “era dell’ibrido”. Cambiamenti cosi radicali da

costringere i tecnici persino a cambiare nome ai propulsori: Power Unit. Unità

di potenza, perché di questo si tratta.

Non più “semplici” motori endotermici aspirati o

sovralimentati ma veri e propri gioielli a tecnologia ibrida

endotermica-elettrica.

sovralimentati ma veri e propri gioielli a tecnologia ibrida

endotermica-elettrica.

Sei sono i componenti principali di cui sono composti questi

propulsori:

propulsori:

- Motore a Combustione Interna (MCI o ICE)

- Turbocompressore

- MGU-H

: Motor Generator Unit – Heat - MGU-K

: Motor Generator Unit – Kynetic - Batterie

- Elettronica di controllo e gestione

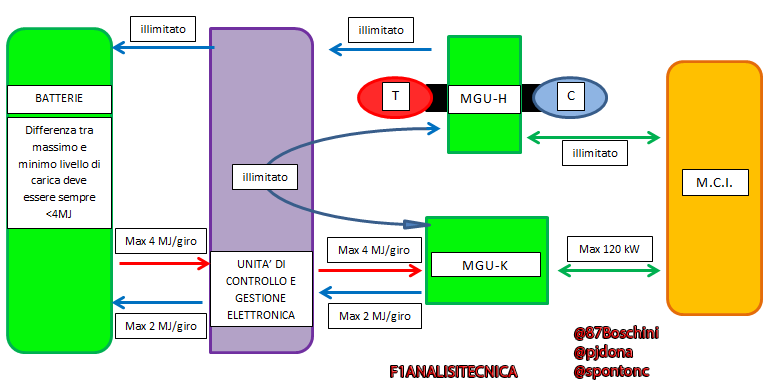

Fatto salvo che sia già chiaro il principio di funzionamento

di un motore sovralimentato, si riporta uno schema molto semplificativo di

quelli che sono i flussi di energia e potenza tra componente elettrica e

componente termica di questi propulsori approdati in F1.

di un motore sovralimentato, si riporta uno schema molto semplificativo di

quelli che sono i flussi di energia e potenza tra componente elettrica e

componente termica di questi propulsori approdati in F1.

Motore a combustione interna

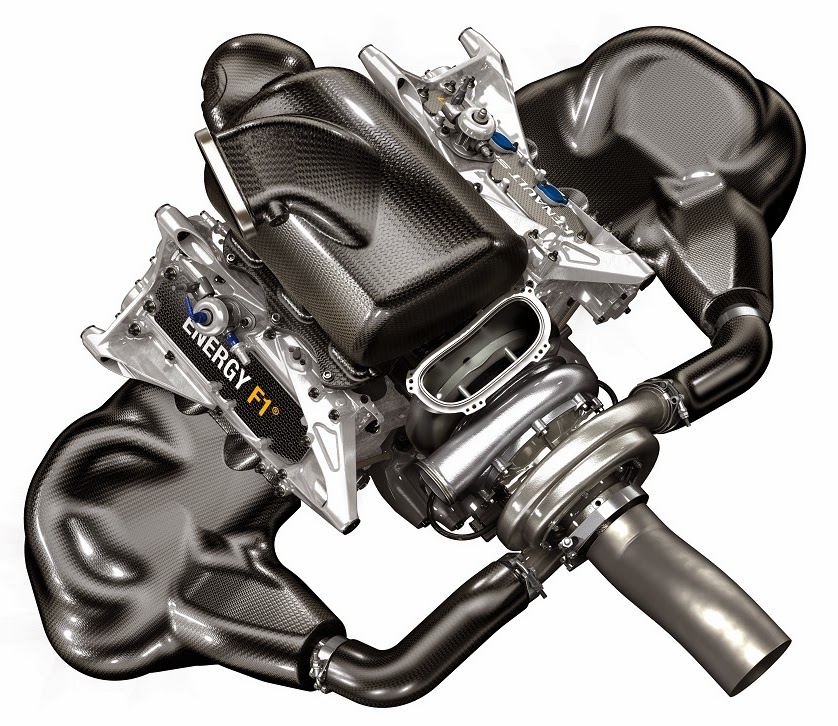

Il motore termico che le scuderie utilizzeranno nel 2015

sarà un evoluzione del propulsore della passata stagione. Il compatto 1600 cm3

dal peso di circa 150 kg , 6 cilindri, turbocompresso è in

grado di erogare una potenza di circa 600 CV.

sarà un evoluzione del propulsore della passata stagione. Il compatto 1600 cm3

dal peso di circa 150 kg , 6 cilindri, turbocompresso è in

grado di erogare una potenza di circa 600 CV.

Varie sono le soluzioni adottate dalle scuderie per quanto

riguarda i parametri di lavoro del motore termico, cosi come differenti sono le

soluzioni scelte sul sistema di aspirazione con cornetti di aspirazione mobili

(Renault, Honda, Mercedes) o fisse (Ferrari, per ora) e la scelta del layout

dei componenti delle stesse P.U.

riguarda i parametri di lavoro del motore termico, cosi come differenti sono le

soluzioni scelte sul sistema di aspirazione con cornetti di aspirazione mobili

(Renault, Honda, Mercedes) o fisse (Ferrari, per ora) e la scelta del layout

dei componenti delle stesse P.U.

MGU-H

Motor Generator Unit – Heat: questo è il nome che è stato

affidato al componente rigenerativo presente sul sistema turbocompressore. Nome

improprio a dirla tutta, dato che Heat (calore ) sembrerebbe indicare che il

sistema sia in grado di lavorare recuperando calore dai gas di scarico. Di

fatto cosi non è, dato che, ingegneristicamente, quando si parla di recupero

termico si intende tutt’altro principio fisico, ovvero il recovery di potenza

termica sottratta al sistema e messa a disposizione di una seconda utenza.

affidato al componente rigenerativo presente sul sistema turbocompressore. Nome

improprio a dirla tutta, dato che Heat (calore ) sembrerebbe indicare che il

sistema sia in grado di lavorare recuperando calore dai gas di scarico. Di

fatto cosi non è, dato che, ingegneristicamente, quando si parla di recupero

termico si intende tutt’altro principio fisico, ovvero il recovery di potenza

termica sottratta al sistema e messa a disposizione di una seconda utenza.

Ciò che viene recuperata è l’energia cinetica presente nei

gas di scarico.

gas di scarico.

Come noto, il turbocompressore è un accoppiamento di due

macchine termiche, operanti coassialmente, il cui compito è quello di riuscire

ad aumentare la pressione dell’aria comburente immessa nel motore sfruttando il

potenziale cinetico dei gas combusti. Quest’ultimi dopo aver azionato la

turbina, che a sua volta permette la movimentazione del compressore, escono dal

condotto di scarico portando con se una quota di energia cinetica e di

pressione ancora presente nei gas esausti.

macchine termiche, operanti coassialmente, il cui compito è quello di riuscire

ad aumentare la pressione dell’aria comburente immessa nel motore sfruttando il

potenziale cinetico dei gas combusti. Quest’ultimi dopo aver azionato la

turbina, che a sua volta permette la movimentazione del compressore, escono dal

condotto di scarico portando con se una quota di energia cinetica e di

pressione ancora presente nei gas esausti.

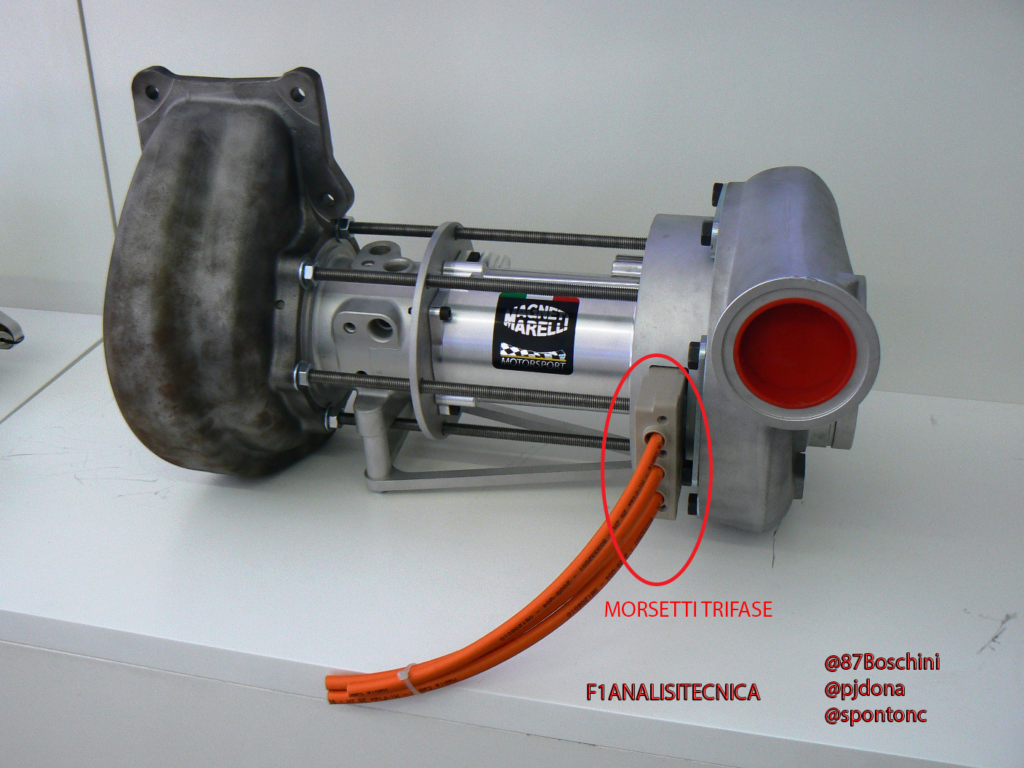

L’MGU-H, montata sull’albero delle giranti di turbina e

compressore, agisce da carico sull’albero del gruppo di sovralimentazione recuperando

quell’energia cinetica altrimenti dispersa. Il recupero interviene perché parte

di questa energia serve per mettere e mantenere in rotazione i rotori del

motore elettrico dell’ MGU-H che gravano quindi sull’albero del sistema di

sovralimentazione.

compressore, agisce da carico sull’albero del gruppo di sovralimentazione recuperando

quell’energia cinetica altrimenti dispersa. Il recupero interviene perché parte

di questa energia serve per mettere e mantenere in rotazione i rotori del

motore elettrico dell’ MGU-H che gravano quindi sull’albero del sistema di

sovralimentazione.

Di per se il principio di funzionamento è molto semplice,

seppur i componenti siano estremamente complessi: mettendo in movimentazione

relativa rotore e statore di un generatore elettrico si è in grado di erogare corrente.

seppur i componenti siano estremamente complessi: mettendo in movimentazione

relativa rotore e statore di un generatore elettrico si è in grado di erogare corrente.

I sistemi MGU (sia H che K) sono in grado di lavorare sia

in assorbimento che in cessione di energia elettrica. Ciò vuol dire che si

comportano da generatori di corrente (cessione), comportandosi da carico nelle

fasi di rilascio e decelerazione della vettura e da motori elettrici (assorbimento)

nelle fasi di accelerazione e spinta.

in assorbimento che in cessione di energia elettrica. Ciò vuol dire che si

comportano da generatori di corrente (cessione), comportandosi da carico nelle

fasi di rilascio e decelerazione della vettura e da motori elettrici (assorbimento)

nelle fasi di accelerazione e spinta.

Parlando dell’MGU-H, in particolar modo, si comporta da

generatore nella fase di rilascio e viene utilizzata da motore nella fase di

accelerazione per compensare l’effetto turbolag del gruppo turbina-compressore ai

regimi di rotazione inferiori.

generatore nella fase di rilascio e viene utilizzata da motore nella fase di

accelerazione per compensare l’effetto turbolag del gruppo turbina-compressore ai

regimi di rotazione inferiori.

MGU-K

Motor Generator Unit – Kynetic: è il secondo componente

elettrico della parte ibrida ERS (energy recovery system) derivato dalla

tecnologia già utilizzata dal 2009 con il KERS.

elettrico della parte ibrida ERS (energy recovery system) derivato dalla

tecnologia già utilizzata dal 2009 con il KERS.

Il principio di funzionamento resta il medesimo: il

componente si comporta da generatore elettrico nelle fasi di

decelerazione/frenata e da motore elettrico nelle fasi di accelerazione e

spinta.

componente si comporta da generatore elettrico nelle fasi di

decelerazione/frenata e da motore elettrico nelle fasi di accelerazione e

spinta.

Nella fase di frenata la potenza meccanica disponibile all’albero

motore viene utilizzata per mettere e mantenere in rotazione i rotori

dell’MGU-K, che si comporta quindi da carico per il motore termico. Il “quanto”

sia “frenante” questo carico del componente Kynetic viene stabilito dal sistema

BrakeByWire, con il quale si regola l’intensità di carico resistente che la

MGU-K applica sul motore termico.

motore viene utilizzata per mettere e mantenere in rotazione i rotori

dell’MGU-K, che si comporta quindi da carico per il motore termico. Il “quanto”

sia “frenante” questo carico del componente Kynetic viene stabilito dal sistema

BrakeByWire, con il quale si regola l’intensità di carico resistente che la

MGU-K applica sul motore termico.

Nella fase di spinta e accelerazione si può utilizzare il

sistema Kynetic come motore e fornire dunque potenza aggiuntiva a quella già

fornita dalla componente termica.

sistema Kynetic come motore e fornire dunque potenza aggiuntiva a quella già

fornita dalla componente termica.

Sia la MGU-H che la MGU-K sono motori a magneti permanenti

brushless a flusso radiale, raffreddati a liquido. Per il raffreddamento sono state

testate 2 possibili soluzioni: la prima che prevede l’utilizzo della stessa

acqua di raffreddamento del motore anche per le componenti elettriche e la

seconda che prevede l’implementazione di un circuito di raffreddamento dedicato

alle parti MGU.

brushless a flusso radiale, raffreddati a liquido. Per il raffreddamento sono state

testate 2 possibili soluzioni: la prima che prevede l’utilizzo della stessa

acqua di raffreddamento del motore anche per le componenti elettriche e la

seconda che prevede l’implementazione di un circuito di raffreddamento dedicato

alle parti MGU.

La prima soluzione consente di avere un solo circuito ( ma

non necessariamente lo stesso radiatore ) per l’acqua di raffreddamento del

motore termico e dei motori elettrici, con il vantaggio di non dover creare un

circuito secondario dedicato a cui andrebbe associato uno scambiatore di calore;

con lo svantaggio di dover far lavorare i componenti elettrici con acqua di

raffreddamento nell’intorno dei 100°C.

non necessariamente lo stesso radiatore ) per l’acqua di raffreddamento del

motore termico e dei motori elettrici, con il vantaggio di non dover creare un

circuito secondario dedicato a cui andrebbe associato uno scambiatore di calore;

con lo svantaggio di dover far lavorare i componenti elettrici con acqua di

raffreddamento nell’intorno dei 100°C.

Un circuito dedicato potrebbe consentire un più efficiente

raffreddamento delle componenti elettriche migliorando di conseguenza il

rendimento delle stesse. Si renderebbe però necessaria la creazione della

circuitazione dedicata del refrigerante.

raffreddamento delle componenti elettriche migliorando di conseguenza il

rendimento delle stesse. Si renderebbe però necessaria la creazione della

circuitazione dedicata del refrigerante.

Batterie

Le batterie che consentono l’accumulo e il prelievo

dell’energia elettrica sono sistemi a ioni di litio da circa 20-25 kg di massa.

dell’energia elettrica sono sistemi a ioni di litio da circa 20-25 kg di massa.

Anche questi componenti vengono raffreddati con liquido a

circa 100°C, temperature superiori causerebbero cali di efficienza di scambio

e accumulo elettrico.

circa 100°C, temperature superiori causerebbero cali di efficienza di scambio

e accumulo elettrico.

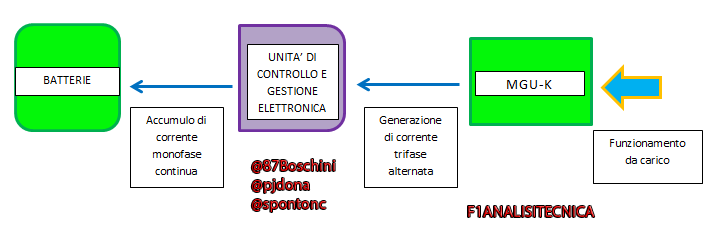

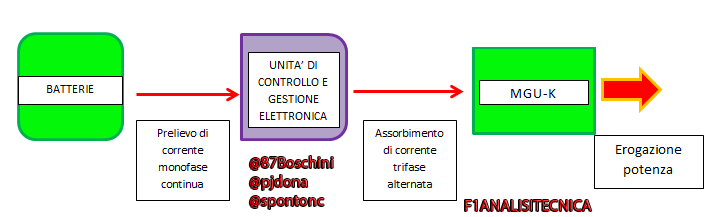

È importante sottolineare come queste batterie, come del

resto quelle tradizionali, lavorino con corrente continua. Questo ci consente

di capire e spiegare uno dei principali ruoli che svolge la parte elettronica

di controllo…

resto quelle tradizionali, lavorino con corrente continua. Questo ci consente

di capire e spiegare uno dei principali ruoli che svolge la parte elettronica

di controllo…

Elettronica di controllo e gestione

Fondamentale ma complessa, molto complessa.

Oltre alla tradizionale elettronica per il controllo del

motore termico, con l’avvento di questi gioielli ibridi si è reso necessario

sviluppare anche hardware e software in grado di gestire i due componenti

elettrici MGU sia nelle fasi di rigenerazione ( fase in cui recuperano energia

cinetica generando energia elettrica) che in fase di generazione (fase in cui

si comportano da motori).

motore termico, con l’avvento di questi gioielli ibridi si è reso necessario

sviluppare anche hardware e software in grado di gestire i due componenti

elettrici MGU sia nelle fasi di rigenerazione ( fase in cui recuperano energia

cinetica generando energia elettrica) che in fase di generazione (fase in cui

si comportano da motori).

Da dove nasce il problema? Sia la MGU-H che la MGU-K nella

fase di rigenerazione producono corrente alternata trifase mentre le batterie,

come detto poco fa, lavorano in corrente continua monofase.

fase di rigenerazione producono corrente alternata trifase mentre le batterie,

come detto poco fa, lavorano in corrente continua monofase.

Identico problema si pone nella fase di generazione, dove la

batteria può fornire energia elettrica con corrente monofase continua e i

motori devono lavorare assorbendo corrente trifase alternata.

batteria può fornire energia elettrica con corrente monofase continua e i

motori devono lavorare assorbendo corrente trifase alternata.

Anche in questo caso, seppur l’implementazione di tale

elettronica è particolarmente complessa, il principio di funzionamento resta

semplice : un inverter.

elettronica è particolarmente complessa, il principio di funzionamento resta

semplice : un inverter.

Un inverter altro non è che un componente elettronico in

grado di convertire corrente continua in alternata o viceversa. Nel caso

particolare delle P.U. si può parlare di “Co-Inverter” o inverter

bidirezionale.

grado di convertire corrente continua in alternata o viceversa. Nel caso

particolare delle P.U. si può parlare di “Co-Inverter” o inverter

bidirezionale.

(adsbygoogle = window.adsbygoogle || []).push({});

Come spiegato in precedenza, i flussi di corrente nei sistemi

MGU non sono univoci ma doppi. Per tale motivo, nelle fasi di

decelerazione/frenata, l’elettronica dedicata deve essere in grado di

“raddrizzare” la corrente elettrica trifase alternata generata dalle MGU e

trasformarla in corrente continua monofase (la trasformazione in monofase di

solito avviene sfruttando un “ponte” elettrico ad alto voltaggio) per lo

stoccaggio in batteria.

MGU non sono univoci ma doppi. Per tale motivo, nelle fasi di

decelerazione/frenata, l’elettronica dedicata deve essere in grado di

“raddrizzare” la corrente elettrica trifase alternata generata dalle MGU e

trasformarla in corrente continua monofase (la trasformazione in monofase di

solito avviene sfruttando un “ponte” elettrico ad alto voltaggio) per lo

stoccaggio in batteria.

Mentre nelle fasi di

accelerazione, la componente elettronica deve essere in grado di convertire la

corrente elettrica monofase continua prelevata dal sistema di accumulo, in

corrente alternata trifase che può dunque essere assorbita dai componenti MGU.

accelerazione, la componente elettronica deve essere in grado di convertire la

corrente elettrica monofase continua prelevata dal sistema di accumulo, in

corrente alternata trifase che può dunque essere assorbita dai componenti MGU.

Tutte queste “trasformazioni” di corrente elettrica

avvengono a voltaggi e amperaggi elevati che devono necessariamente esser

tenuti sotto controllo, anche dal punto di vista termico.

avvengono a voltaggi e amperaggi elevati che devono necessariamente esser

tenuti sotto controllo, anche dal punto di vista termico.

Un’altra problematica che l’elettronica deve risolvere è

associata alla variabilità del carico elettrico generato dai sistemi MGU. Prima

si è voluto spiegare in modo semplificato ciò che succede nelle fasi di

generazione ed assorbimento elettrico e la funzione di inverter

dell’elettronica senza che sia mai stata contemplata la variabilità del carico

stesso.

associata alla variabilità del carico elettrico generato dai sistemi MGU. Prima

si è voluto spiegare in modo semplificato ciò che succede nelle fasi di

generazione ed assorbimento elettrico e la funzione di inverter

dell’elettronica senza che sia mai stata contemplata la variabilità del carico

stesso.

Allo scopo di spiegazione semplificativa, si analizza ora il

comportamento in generazione elettrica, quindi con le MGU che lavorano in fase

rigenerativa.

comportamento in generazione elettrica, quindi con le MGU che lavorano in fase

rigenerativa.

Un dato MGU avente rotore con N coppie polari erogherà una

corrente con frequenza, voltaggio e amperaggio dipendenti dal numero di giri

del rotore stesso.

corrente con frequenza, voltaggio e amperaggio dipendenti dal numero di giri

del rotore stesso.

È ovvio immaginare che durante la fase di decelerazione/frenata

(fase rigenerativa per le MGU) il numero di giri del motore termico, per quel

che riguarda la MGU-K, e dell’alberino del gruppo turbina-compressore, per

quanto riguarda la MGU-H, sia variabile e in questo caso decrescente. Ne

consegue che anche la corrente elettrica prodotta da entrambe i sistemi di

recupero abbia frequenza, voltaggio e amperaggio variabile.

(fase rigenerativa per le MGU) il numero di giri del motore termico, per quel

che riguarda la MGU-K, e dell’alberino del gruppo turbina-compressore, per

quanto riguarda la MGU-H, sia variabile e in questo caso decrescente. Ne

consegue che anche la corrente elettrica prodotta da entrambe i sistemi di

recupero abbia frequenza, voltaggio e amperaggio variabile.

Ciò indica che l’elettronica dedicata alla gestione di

questo flusso di corrente debba essere in grado di ricevere corrente con questo

grado di variabilità e restituire corrente continua monofase e stabile alle batterie, qualsiasi sia

il numero di giri del sistema MGU.

questo flusso di corrente debba essere in grado di ricevere corrente con questo

grado di variabilità e restituire corrente continua monofase e stabile alle batterie, qualsiasi sia

il numero di giri del sistema MGU.

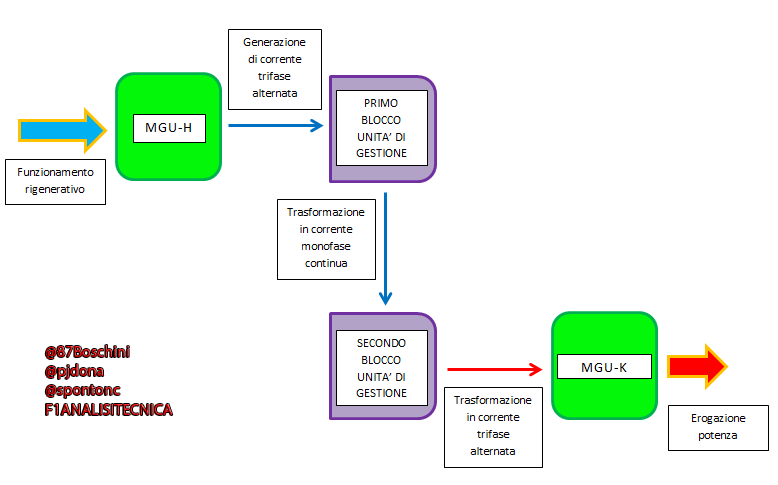

Il funzionamento si complica ulteriormente quando l’energia

elettrica prodotta dalla MGU-H viene destinata, dato che il regolamento

consente una produzione illimitata di energia elettrica da tale componente, ad

alimentare direttamente il componente MGU-K.

elettrica prodotta dalla MGU-H viene destinata, dato che il regolamento

consente una produzione illimitata di energia elettrica da tale componente, ad

alimentare direttamente il componente MGU-K.

La complicazione sta nel fatto che l’elettronica deve

gestire tutte le variabili di corrente trifase alternata prodotte dalla MGU-H

durante la variazione del proprio numero di giri e riversare tale energia al secondo

sistema ibrido Kynetic rispettando a sua volta le caratteristiche di carico

variabile del secondo MGU.

gestire tutte le variabili di corrente trifase alternata prodotte dalla MGU-H

durante la variazione del proprio numero di giri e riversare tale energia al secondo

sistema ibrido Kynetic rispettando a sua volta le caratteristiche di carico

variabile del secondo MGU.

Tale problematica può essere affrontata utilizzato una logica

a “doppio inverter” da parte dell’elettronica.

a “doppio inverter” da parte dell’elettronica.

Lo schema mostra come l’energia elettrica trifase alternata

a parametri variabili (in funzione del numero di giri) prodotta dalla MGU-H

venga gestita dal primo inverter e trasformata in corrente continua monofase ad

alto voltaggio. La medesima corrente monofase prodotta dal primo blocco ad

“inverter elettronico” viene presa in gestione da un secondo blocco elettronico

che ritrasforma tale corrente in trifase alternata al grado di carico idoneo

per l’unità MGU-K.

a parametri variabili (in funzione del numero di giri) prodotta dalla MGU-H

venga gestita dal primo inverter e trasformata in corrente continua monofase ad

alto voltaggio. La medesima corrente monofase prodotta dal primo blocco ad

“inverter elettronico” viene presa in gestione da un secondo blocco elettronico

che ritrasforma tale corrente in trifase alternata al grado di carico idoneo

per l’unità MGU-K.

In tal modo la componente “H” può essere utilizzata per

garantire surplus di potenza extra alla componente “K” oltre a quei 2 MJ/giro previsti dal

regolamento.

garantire surplus di potenza extra alla componente “K” oltre a quei 2 MJ/giro previsti dal

regolamento.

Ciò lascerebbe anche credere che la componente MGU-H

venga utilizzata in modalità rigenerativa, potendo dunque fornire direttamente

energia al Kynetic, anche nelle fasi di accelerazione e spinta; lavorando anche in questo caso come “carico” sull’alberino del gruppo

turbocompressore e svolgendo dunque anche la funzione di “limitatore di

pressione” controllando il numero di giri del sistema di sovralimentazione.

venga utilizzata in modalità rigenerativa, potendo dunque fornire direttamente

energia al Kynetic, anche nelle fasi di accelerazione e spinta; lavorando anche in questo caso come “carico” sull’alberino del gruppo

turbocompressore e svolgendo dunque anche la funzione di “limitatore di

pressione” controllando il numero di giri del sistema di sovralimentazione.