Regolamento tecnico F1 2024 in italiano (parte 1)

ARTICOLO 6: SISTEMA CARBURANTE

6.1 Serbatoio:

6.1.1 Il serbatoio del carburante deve essere di una singola gomma conforme o superiore alle specifiche degli standard FIA FT5-1999, il raccordo di poliuretano all’interno del serbatoio tuttavia non è obbligatorio. Un elenco dei materiali approvati può essere trovato in appendice al regolamento tecnico e sportivo.

6.1.2 Ad eccezione del carburante al di fuori dalla cellula di sopravvivenza consentito dall’articolo 5.11.7, tutto il carburante a bordo dell’auto deve essere stoccato entro i seguenti limiti:

a) Prima di XPU=0.

b) Dietro a RS-FWD-LIMITE CARBURANTE.

c) Entrobordo di Y=400.

6.1.3 Le sacche di carburante non devono essere utilizzate più di 5 anni dopo la data di produzione.

6.1.4 Tutti i serbatoi del carburante devono essere dotati di una valvola limitatrice di pressione per prevenire la sovrapressione e di un sensore di pressione del serbatoio del carburante come specificato nello schema dell’articolo 6.6.4. La FIA può richiedere ai concorrenti di dimostrare che le specifiche di tutte le parti rilevanti del serbatoio del carburante e la resistenza della struttura circostante sono coerenti con la pressione a cui è impostata la valvola limitatrice di pressione.

6.1.5 La massima pressione interna esercitata sul serbatoio del carburante non deve superare 1,0 bar.

6.2 Raccordi e condutture:

6.2.1 L’area totale delle aperture nella sacca del carburante non deve superare 35 000 mm2. Le aperture circolari di diametro inferiore a 35 mm possono essere chiuse con un raccordo, assicurato con un singolo elemento di fissaggio filettato sull’intero diametro dell’apertura, a condizione che questo elemento di fissaggio filettato sia dotato di bloccaggio meccanico secondario.

Tutte le altre aperture delle sacche del carburante devono essere chiuse da portelli o raccordi che devono:

i. Essere fissati ad anelli di bulloni metallici incollati all’interno della sacca.

ii. I bordi dei fori dei bulloni non devono trovarsi a meno di 5 mm dal bordo dell’anello del bullone, del portello o del raccordo.

iii. Attaccarsi direttamente alla sacca del carburante e non avere parte della struttura della cellula di sopravvivenza inclusa nella chiusura.

iv. Essere assicurati con più elementi di fissaggio in modo tale che l’assenza di un singolo elemento di fissaggio non comprometta la sicurezza della chiusura.

6.2.2 Quando la sacca del carburante è attaccata alla cellula di sopravvivenza, i fissaggi devono essere progettati in modo tale che, se viene rimossa dalla cellula di sopravvivenza, l’attacco si stacchi senza compromettere l’integrità della sacca del carburante. Per questa valutazione, il carico di estrazione per qualsiasi raccordo sarà calcolato dall’area del morsetto tra il raccordo e la sacca (su una faccia della sacca).

Tra un’area di bloccaggio di 1650 mm2 e 9500 mm2, il carico sarà un’interpolazione lineare tra i punti (1650 mm2, 11 kN) e (9500 mm2, 37.5 kN). Al di sopra di un’area di bloccaggio di 1650 mm2, il carico sarà preso come 11 kN. Al di sopra di un’area di bloccaggio di 9500 mm2, il carico sarà preso come 37.5 N. Nessun raccordo può avere un’area di fissaggio inferiore a 600 mm2.

6.2.3 Tutte le linee del carburante tra il serbatoio del carburante e il motore devono avere una valvola a tenuta di fuga. Questa valvola deve separare almeno il 50% del carico necessario per rompere la linea di carburante o per tirarlo fuori del serbatoio.

6.2.4 Nessun tubo di carburante deve passare attraverso l’abitacolo.

6.2.5 Tutti i tubi devono essere montati in modo tale che qualsiasi perdita non può comportare l’accumulo di combustibile nell’abitacolo.

6.2.6 Tutti i componenti contenenti combustibile ad una pressione superiore a 10 bar devono trovarsi all’esterno del serbatoio del carburante.

6.3 Bocchettoni rifornimento serbatoio carburante:

Il bocchettone del serbatoio non deve sporgere oltre la carrozzeria. Ogni tubo di sfiato che collega il serbatoio all’esterno deve essere progettato per evitare perdite di liquido quando la macchina è in funzione e la sua presa non deve essere a meno di 250 millimetri dall’asse dell’abitacolo.

Tutti i bocchettoni del serbatoio e gli sfiati devono essere progettati per garantire un’efficiente chiusura che riduce il rischio di apertura accidentale a seguito di un incidente o di chiusura incompleta dopo il rifornimento.

6.4 Rifornimento:

6.4.1 Un coperchio deve essere montato su qualsiasi connettore di rifornimento in ogni momento quando l’auto è in pista. Il coperchio e suoi allegati devono essere sufficientemente forti per evitare aperture accidentali in caso di incidente.

6.4.2 Nessun combustibile destinato per l’uso immediato in una macchina può essere più di dieci gradi centigradi al di sotto della temperatura ambiente in qualsiasi momento quando l’auto è in movimento dopo aver lasciato l’area del garage designata dal concorrente.

Nel valutare la conformità:

a) La temperatura ambiente sarà quella registrata dal fornitore di servizi meteorologici nominato dalla FIA un’ora prima di qualsiasi sessione di prove libere o tre ore prima della gara o della sessione sprint. e verrà visualizzato sui monitor di cronometraggio.

b) La temperatura del carburante (TFFMFuel) sarà quella registrata nella vettura dal flussometro primario del carburante, denominato “Team FFM”.

6.4.3 L’uso di qualsiasi dispositivo a bordo della vettura per ridurre la temperatura del carburante è vietato.

6.4.4 Il carburante non può essere aggiunto o rimosso da un’auto durante una gara o una sessione sprint.

6.4.5 Qualsiasi procedura di rifornimento deve rispettare quanto previsto dall’articolo 36 del regolamento sportivo.

6.5 Svuotamento e prelievo benzina

6.5.1 I concorrenti devono fornire un mezzo per rimuovere tutto il combustibile dalla macchina.

6.5.2 I concorrenti devono garantire che un campione di 1,0 litro di carburante possa essere preso dalla vettura in qualsiasi momento durante l’evento.

Dopo una sessione di prove, una sessione sprint e una gara, se una macchina non è stata guidata per rientrare ai box con i propri mezzi, sarà tenuta a fornire il campione di cui sopra, più la quantità di carburante che sarebbe stata consumata con la guida per il rientro ai box. La quantità supplementare di combustibile sarà determinata dalla FIA.

6.5.3 Tutte le vetture devono essere equipaggiate con due raccordi maschi simmetrici al fine di facilitare il prelievo del combustibile. Se una pompa elettrica a bordo della macchina non può essere utilizzata per rimuovere il combustibile può essere utilizzata una collegata esternamente purché sia evidente che un campione di carburante rappresentante venga preso. Se viene utilizzata una pompa esterna deve essere possibile collegare il tubo di campionamento FIA e qualsiasi tubo tra la vettura e la pompa deve essere -3 in diametro e non superare i 2 metri di lunghezza. I dettagli del tubo di campionamento del combustibile si possono trovare in appendice al regolamento tecnico e sportivo.

6.5.4 La procedura di campionamento non deve necessitare l’avviamento del motore o la rimozione di carrozzeria (diversa da quella di assemblaggio nosebox e il coperchio sopra qualsiasi connettore di rifornimento).

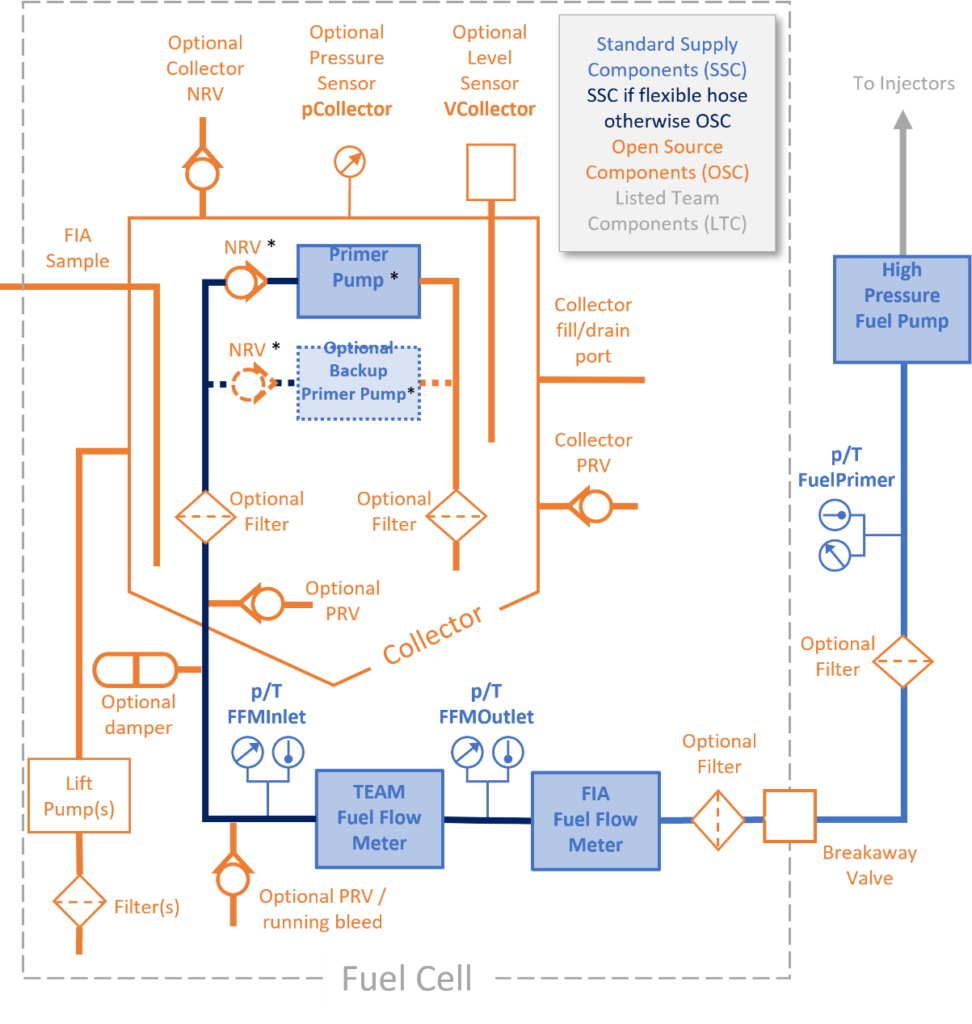

6.6 Layout sistema idraulico carburante

6.6.1 Le parti listate nell’appendice 5, sezione 6A e 6E sono classificate come OSC

6.6.2 Le pompe di pescaggio, la pompa ad alta pressione, i flussimetri del carburante e i sensori di pressione e temperatura sono SSC, come prescritto dalla FIA e specificato nell’appendice al regolamento tecnico e sportivo.

6.6.3 Tutti i tubi flessibili e le manichette e i relativi raccordi tra la(e) pompa(e) di pescaggio e la pompa ad

alta pressione sono SSC, prescritti dalla FIA. Le specifiche sono riportate nell’appendice al regolamento tecnico e sportivo. La lunghezza totale del tubo flessibile nel sistema tra la pompa o le pompe di pescaggio e la valvola di rottura non deve superare i 1000 mm. La lunghezza totale del tubo flessibile nel sistema tra la valvola di rottura e la pompa del carburante ad alta pressione non deve superare i 500 mm. Tubi rigidi e collettori e relativi raccordi possono essere utilizzati al posto di tubi flessibili e manichette fino all’ingresso del flussometro di carburante FIA.

6.6.4 il layout del sistema idraulico dell’impianto di alimentazione deve essere funzionalmente conforme alla disposizione schematica come indicato nel disegno sottostante. Sono ammessi componenti aggiuntivi (come il sistema di pressurizzazione del collettore), previa approvazione della FIA se ritenuti necessari per il corretto comportamento del sistema.

Inoltre, i componenti delle celle a combustibile, come il sistema di pressurizzazione delle celle a combustibile e i tubi flessibili di riempimento/scarico, sono ammessi purché non interferiscano funzionalmente con il sistema illustrato.

6.6.5 Se è presente un blocco della pressione del carburante, questo deve essere montato a monte di entrambi i flussimetri del carburante descritti nell’articolo 5.11.3.

6.6.6 La pressione del carburante all’interno del collettore può essere aumentata rispetto alla pressione nel volume della cella a combustibile dalle pompe di sollevamento e/o:

i. pressione dell’aria che agisce sulla superficie libera del carburante,

ii. o olio idraulico o pressione dell’aria che agisce su un pistone.

In tutti i casi l’aumento della pressione nel collettore deve essere effettuato al solo scopo di mantenere la pressione di ingresso della/e pompa/e di pescaggio al di sopra del punto di cavitazione. E deve essere dimostrato con soddisfazione della FIA che qualsiasi fluido utilizzato a questo scopo non può essere utilizzato per modificare la composizione del carburante.

* La/e pompa/e di pescaggio, e la/e NRV, il blocco, il filtro e la PRV a valle della/e NRV possono essere installate anche all’interno o all’esterno del collettore.

ARTICOLO 7: OLIO E SISTEMA DI RAFFREDDAMENTO E CARICA ARIA DI

RAFFREDDAMENTO

7.1 Posizione serbatoio olio:

Tutti i serbatoi dell’olio devono essere posti tra XF=0 e XDIF=150, e non devono essere oltre le estremità laterali della cellula di sopravvivenza.

7.2 Posizione longitudinale sistema dell’olio:

Nessun’altra parte della vettura contenente dell’olio può essere situata dietro XDIF=150 o fuoribordo di Y=750.

7.3 Linee olio e refrigerante:

7.3.1 Nessun tubo contenente refrigerante o olio lubrificante può passare attraverso l’abitacolo.

7.3.2 Tutti i tubi devono essere montati in modo tale che qualsiasi perdita non può comportare l’accumulo di liquido nell’abitacolo.

7.3.3 Nessuna linea di fluido idraulico può avere connettori rimovibili all’interno dell’abitacolo.

7.4 Scambiatori di calore

7.4.1 Definizioni

Per il contenuto degli articoli 7.4 e 17 si applicano le seguenti definizioni:

a) Scambiatore di calore: dispositivo per il trasferimento di calore tra due o più fluidi.

b) Scambiatore di calore primario: uno scambiatore di calore che utilizza l’aria che fluisce sopra o attraverso l’auto per raffreddare un fluido, che comprende tutto il nucleo, i tubi, le piastre di intestazione, i serbatoi di intestazione e le alette.

c) Scambiatore di calore secondario: uno scambiatore di calore che utilizza un fluido diverso dall’aria che scorre sopra o attraverso l’auto per raffreddare un altro fluido.

d) Nucleo: qualsiasi parte dello scambiatore di calore in cui uno dei fluidi è diviso in più canali e in cui viene realizzata la funzione primaria dello scambiatore di calore. Se due o più di questi componenti si trovano sullo stesso lato dell’auto e fuoribordo di Y=200 o due o più di tali componenti sono centrati attorno al piano Y=0 e hanno un liquido in ingresso dalla stessa fonte, o un liquido in uscita che va alla stessa destinazione, questi saranno considerati parte dello stesso nucleo. Tali componenti che non condividono né un liquido in ingresso dalla stessa sorgente, né un liquido in uscita che va alla stessa destinazione sono considerati come nuclei separati, anche se i singoli componenti sono integrati tra loro per scopi costruttivi.

e) Tubi: i canali racchiusi all’interno del nucleo in cui scorre uno dei fluidi.

f) Piastre di intestazione: il lato del serbatoio di intestazione adiacente al nucleo, attraverso il quale passano i tubi e al quale sono sigillati.

g) Alette: dispositivi tra i tubi o all’interno dei tubi la cui funzione è quella di aumentare il livello di scambio termico per convezione e/o un aumento della superficie di contatto.

7.4.2 Specifiche e tecnologia dello scambiatore di calore primario

Al fine di ridurre il costo degli scambiatori di calore primari utilizzati sull’auto, si applicano le seguenti

restrizioni:

a) Il nucleo e i serbatoi di base devono essere realizzati in lega di alluminio.

b) L’anima non deve essere prodotta con una produzione additiva.

c) I tubi devono avere uno spessore della parete di almeno 0,18 mm.

d) La sezione interna di un tubo deve avere un’area di almeno 10 mm2, senza considerare le nervature di irrigidimento strutturale e le alette interne descritte al punto (e) seguente.

e) Le alette montate all’interno dei tubi devono avere uno spessore minimo di 0,06 mm. Le alette montate tra i tubi devono avere uno spessore minimo di 0,05 mm.

In qualsiasi scambiatore di calore primario liquido-aria, si applicano le seguenti restrizioni aggiuntive:

f) Il suo nucleo deve essere planare. I tubi devono essere diritti e paralleli.

g) Le piastre di intestazione devono essere perpendicolari alla faccia del nucleo quando misurate nel piano dei tubi e delle alette dell’aria. L’angolo tra la piastra di intestazione ed un tubo, alla loro intersezione, non deve essere inferiore a 60°. Inoltre, ad eccezione di un massimo di due spigoli vivi per piastra di testata, la piastra di testata non può avere un raggio di curvatura inferiore a 50 mm, prima che vengano aggiunti i fori per i tubi.

7.4.3 Specifiche e tecnologia dello scambiatore di calore secondario

Gli scambiatori di calore secondari devono essere costruiti con materiali metallici ad eccezione di qualsiasi sigillatura o incollaggio.

7.4.4 Nuove tecnologie degli scambiatori di calore

Le tecnologie attualmente vietate dall’articolo 7.4 ma che offrono prestazioni migliorate, massa inferiore o durata dei componenti migliorata saranno prese in considerazione per le future versioni di questo regolamento, a condizione che non siano significativamente più costose delle tecnologie attualmente consentite. Tutti i concorrenti saranno consultati prima che tali modifiche vengano apportate al presente articolo 7 per adattarsi a tali tecnologie.

ARTICOLO 8: SISTEMI ELETTRICI

8.1 Definizioni

8.1.1 Controllato elettronicamente

Qualsiasi sistema di comando o processo che utilizzi tecnologia a semiconduttore o termoionica.

8.1.2 Controllo

Un sensore, un attuatore, un cablaggio o un’unità saranno indicati come “controllo” se vengono utilizzati da qualsiasi strategia a bordo diversa dalla gestione degli ingressi, dal rilevamento dei guasti agli ingressi o dalle funzioni utilizzate solo per la registrazione. Comprende ad esempio unità, sensori, attuatori, cablaggi utilizzati nei circuiti di controllo, protezioni o informazioni sul pilota.

8.1.3 Centralina elettronica (ECU)

Un sistema integrato programmabile che controlla uno o più sottosistemi dell’auto.

8.1.4 Centralina standard FIA

Una ECU o un set di ECU e i loro sotto componenti prodotti da un fornitore designato dalla FIA secondo una specifica determinata dalla FIA.

L’ECU standard FIA comprende almeno un’unità di controllo principale e i moduli utilizzati per le informazioni sul pilota e l’interfaccia del dispositivo di input del pilota.

8.1.5 Registratore dati incidenti FIA (FIA ADR)

Una ECU prodotta da un fornitore designato dalla FIA secondo una specifica determinata dalla FIA. Lo scopo principale dell’ADR FIA è monitorare, registrare o controllare quanto segue:

a) Dati rilevanti per un incidente.

b) La gestione dei sistemi dei commissari di pista e della sicurezza.

8.1.6 Telemetria

Trasmissione wireless di dati da sorgenti remote.

8.2 Software e ispezioni elettroniche:

8.2.1 Prima dell’inizio di ogni stagione l’impianto elettrico completo sulla vettura deve essere esaminato e i software di comunicazione devono essere controllati dal dipartimento tecnico della FIA.

8.2.2 La FIA deve essere informata di eventuali modifiche prima della competizioni in cui sono destinati ad essere attuati tali cambiamenti.

8.2.3 Tutti i microprocessori riprogrammabili devono avere un meccanismo che permette alla FIA di identificare con precisione la versione software caricata.

Le soluzioni accettabili per verificare il software programmato si possono trovare in appendice al regolamento tecnico e sportivo.

8.2.4 Tutte le unità elettroniche contenenti un dispositivo programmabile, e che sono destinati per l’uso in un evento, dovranno essere presentate alla FIA prima di ogni evento in modo che esse possano essere identificati.

8.2.5 Tutte le versioni di software sull’auto devono essere registrate presso la FIA prima dell’uso.

8.2.6 La FIA deve essere in grado di verificare il funzionamento di tutti i sistemi di sicurezza elettronica obbligatoria in qualsiasi momento durante l’evento.

8.2.7 I concorrenti possono utilizzare solo software personalizzati che sono stati omologati dalla FIA per le loro applicazioni di controllo e che si trovano all’interno o all’esterno della ECU descritta nell’articolo 8.3.1.

I dettagli del processo di omologazione possono essere trovati nell’appendice al regolamento tecnico e sportivo.

8.2.8 Il numero di versioni utilizzate in ogni singola stagione di campionato sarà limitato come mostrato nella tabella sottostante. Le cifre sono fornite per l’applicazione del controllo personalizzato.

Una versione sarà considerata utilizzata una volta che il transponder del cronometro della vettura avrà mostrato di aver lasciato la pit lane.

Le modifiche apportate esclusivamente per affidabilità, correzione di bug, compatibilità con applicazioni standard o altre applicazioni personalizzate o modifiche richieste dalla FIA, non aumenteranno il contatore delle versioni.

8.3 Controlli elettronici:

8.3.1 Tutti i componenti della centralina, cambio, frizione e differenziale, in aggiunta a tutti gli attuatori associati, devono essere controllati da una centralina elettronica (ECU) che è stata prodotta da un fornitore

FIA designato ad una specifica determinata dalla FIA .

L’ECU può essere utilizzata solo con l’approvazione del software dalla FIA e può essere collegata solo al cablaggio del sistema di controllo del telaio, sensori e attuatori in modo specificato dalla FIA.

Ulteriori informazioni relative alle versioni del software ECU e la configurazione possono essere trovate in appendice al regolamento tecnico e sportivo.

8.3.2 Tutti i sensori di controllo, attuatori e sensori di monitoraggio FIA saranno specificati e omologati dalla FIA. I dettagli del processo di omologazione si possono trovare in appendice al regolamento tecnico e sportivo.

Ciascun componente del sistema di controllo sarà sigillato e identificato univocamente e la loro identità monitorata attraverso il loro ciclo di vita.

Queste componenti ed unità non possono essere smontate o modificate in alcun modo e le guarnizioni e gli identificatori deve rimanere intatti e leggibili.

8.3.3 Il cablaggio del sistema di connettività dei telai di controllo deve essere approvata dalla FIA. Tutti i telai di cablaggio devono essere costruiti per garantire che ogni sensore di controllo e ogni attuatore di controllo collegato alla ECU sia isolato elettricamente dai sensori di registrazione solo legati sia alla centralina o a una unità di acquisizione dati squadra.

In generale, non ci deve essere nessun componente elettronico attivo o passivo nel telaio di controllo. Le eccezioni (ad esempio resistenze di terminazione) devono essere approvate dalla FIA prima dell’uso. Le linee guida di cablaggio aggiuntive si possono trovare in appendice al regolamento tecnico e sportivo.

8.3.4 In caso che anomalie o errori dei sensori vengano rilevati dal pilota o dal software di bordo, i sensori di back-up possono essere utilizzati e diverse impostazioni possono essere selezionate manualmente o automaticamente. Tuttavia, qualsiasi sensore back-up o nuova impostazione selezionata in questo modo non devono migliorare le prestazioni della vettura. Qualsiasi errore del pilota di accensione durante il periodo iniziale di blocco non può essere spento prima della fine di tale periodo.

8.3.5 Una valvola pneumatica può essere controllato solo tramite un regolatore meccanico passivo o dalla ECU e il suo funzionamento sarà controllato dalla ECU.

8.4 Sistema di avvio:

8.4.1 Qualsiasi sistema, il cui scopo e/o effetto sia quello di rilevare quando viene dato un segnale di inizio gara, non è consentito.

8.4.2 L’ECU realizzerà un periodo di “blocco”, dopo ogni partenza di gara o pit stop, durante il quale verrà congelato o disattivato un certo numero di power unit e funzioni relative alla frizione. Dettagli della strategia si possono trovare in appendice al regolamento tecnico e sportivo.

8.5 Acquisizione dati:

8.5.1 Per assistere alle verifiche tecniche, la FIA richiede l’accesso illimitato alle seguenti informazioni dell’ECU prima, durante e dopo ogni sessione in pista:

a) dei parametri di configurazione delle applicazione.

b) dati registrati e gli eventi.

| 2022 | 2023 | 2024 | 2025 |

| Impiego ECU squadra | 5 | 5 | 5 | 5 |

| Impiego ECU PU | 5 | 1 | 1 | 1 |

| Impiego ECU ERS &PU-CE | 5 | 1 | 1 | 1 |

c) in tempo reale dei dati di telemetria e degli eventi.

Durante tutta la manifestazione, il buffer di memoria di registrazione e gli eventi possono essere cancellati solo da un tecnico della FIA.

La FIA deve avere la possibilità di connettersi alla centralina tramite una batteria utilizzando un computer portatile FIA. Le squadre devono far si che una batteria portatile sia disponibile in qualsiasi momento durante l’evento.

Le squadre devono trasferire i dati di telemetria in tempo reale e gli eventi sulla rete FIA come richiesto, e nel formato definito, alla FIA.

Prima della gara, il data logger ECU deve essere configurato in modo da consentire la registrazione di dati per almeno due ore e quindici minuti senza superare la dimensione della memoria logger.

8.5.2 I dati del sistema di acquisizione, sistema di telemetria o sensori associati aggiuntivi a quelle previsti dalla centralina e ADR devono essere fisicamente separati e isolati elettricamente da qualsiasi elettronica di controllo, ad eccezione di:

a) La tensione di alimentazione primaria.

b) Il sistema di massa dell’auto.

c) I collegamenti di comunicazione con l’ECU, unità di telemetria e ADR.

d) Alimentatori, a condizione che non vengano utilizzati per alimentare qualsiasi elettronica di controllo, sensori di controllo o attuatori.

e) Le linee di sincronizzazione di tempo.

f) Le linee di sincronizzazione della power unit.

g) Un telaio ombelicale il cui connettore rimarrà scollegato quando l’auto è in movimento. Nessun scatola di distribuzione o break-out può essere condivisa tra il sistema centralina e un sistema di acquisizione dati della squadra.

L’uso di qualsiasi accoppiata sia cablata, magnetica, ottica o altro tale che il collegamento leghi la trasmissione del segnale con sono considerate come adeguati isolamenti nel contesto di questo articolo.

8.6 Telemetria:

8.6.1 Tutte le vetture devono essere equipaggiate con un sistema di telemetria che è stato prodotto dal designato fornitore della FIA a una specifica determinata dalla FIA.

8.6.2 I sistemi di telemetria devono operare a frequenze che sono state approvate dalla FIA.

8.6.3 La telemetria da squadra a macchina è vietata, ad eccezione di:

a) Il sistema dei commissari di pista FIA definito nell’articolo 8.12;

b) Connessione richiesta dalla vettura al sistema di telemetria della squadra definito all’articolo 8.6.1.

8.7 Controlli del pilota e informazioni:

8.7.1 Ad eccezione della comunicazione radio vocale, tutti i segnali associati con le informazioni del pilota e dispositivi di input del pilota devono essere generati dalla ECU standard FIA.

8.7.2 Qualsiasi dispositivo di controllo unico, compreso ma non limitato a cambiare, pulsante, paddle o il pedale, utilizzati dal pilota devono essere collegati ad un singolo ingresso analogico o digitale della centralina ECU.

Le eccezioni saranno prese in considerazione per gestire le seguenti:

a) Un sensore di riserva per la leva della frizione.

b) Un sensore di riserva del pedale dell’acceleratore.

c) Un sensore separato “kick-down”, che indica che il pedale dell’acceleratore è stato volontariamente premuto oltre la corsa completa.

d) Multiplex cambiamento segnali.

e) Una sensore di riserva per la pressione di frenatura e del pedale.

Qualsiasi interfaccia tra tali dispositivi ad azionamento del pilota e la centralina ECU deve essere approvata dalla FIA.

8.7.3 Qualsiasi modifica dei comandi del pilota può essere comandata solo da azioni dirette, deliberate e primarie del pilota.

I segnali grezzi registrati dagli ingressi ECU devono fornire una rappresentazione fedele della azioni del pilota.

8.8 Interruttore principale

8.8.1 Il pilota, seduto normalmente con le cinture di sicurezza allacciate e il volante posizionato, deve poter interrompere i circuiti elettrici di accensione, tutte le pompe benzina e le luci posteriori per mezzo di un interruttore principale .

Questo interruttore deve essere posizionato sul cruscotto e deve essere chiaramente contrassegnato da un simbolo che mostra una scintilla rossa in un triangolo blu bordato di bianco.

8.8.2 Devono inoltre essere presenti due maniglie orizzontali esterne in grado di essere azionate a distanza mediante un gancio. Tali maniglie devono essere poste alla base della struttura principale di ribaltamento su entrambi i lati dell’abitacolo e avere la stessa funzione dell’interruttore di cui all’articolo 8.8.1.

8.9 Radio del pilota

8.9.1 Tutte le vetture devono essere dotate di un sistema di comunicazione radio vocale che è stato prodotto dal fornitore designato dalla FIA secondo una specifica determinata dalla FIA.

8.9.2 A parte i collegamenti autorizzati alla centralina FIA Standard, qualsiasi sistema di comunicazione radio vocale tra vettura e box deve essere autonomo e non deve trasmettere o ricevere altri dati. Tutte queste comunicazioni devono essere aperte e accessibili sia alla FIA che alle emittenti.

8.10 Analisi degli incidenti

Ai fini dell’analisi di un incidente e del soccorso dei piloti, durante ogni gara e tutte le prove a cui partecipano più squadre, ogni vettura deve essere dotata di:

a) Una FIA ADR;

b) Due accelerometri esterni da 500g;

c) Una telecamera ad alta velocità;

E ogni pilota deve indossare:

d) accelerometri intrauricolari;

e) Guanti biometrici.

I team devono fare del loro meglio per garantire che tutte queste parti siano sempre in funzione.

8.10.1 FIA ADR

La FIA ADR deve essere montata e funzionare:

a) In conformità con le istruzioni FIA.

b) Con il suo piano centrale a non più di 25 mm di Y=0 e con il suo lato principale rivolto in alto.

c) Con ciascuno dei suoi 12 bordi parallelI alle coordinate definite nell’articolo 2.11.1

d) Sotto Z=300.

e) In una posizione all’interno dell’abitacolo che è facilmente accessibile in qualsiasi momento dall’interno dell’abitacolo, senza la necessità di rimuovere tavola o fondo.

f) Affinché l’intera unità si trovi dietro RV-COCKPIT-DRIVER e tra XC = -450 e XC = 50.

g) Con antivibranti dando una distanza di 5 millimetri per tutti gli altri oggetti.

h) Con i suoi connettori rivolti in avanti.

i) Affinché il connettore download sia facilmente accessibile quando il pilota è seduto normalmente e senza la necessità di rimuovere carrozzeria.

j) entro i limiti operativi specificati dal fornitore, in particolare i limiti massimi di temperatura.

L’ADR FIA deve essere alimentato da un’alimentazione nominale di 12V in modo tale che la sua batteria interna possa essere ricaricata in ogni momento quando i sistemi elettronici della vettura sono alimentati e quando i sistemi della vettura sono spenti, ma è collegata una batteria di emergenza o un cavo. I dettagli dei collegamenti con l’ADR FIA sono riportati in appendice al regolamento tecnico e sportivo.

8.10.2 Accelerometri esterni

L’ADR FIA deve essere collegato a due accelerometri esterni da 500 g che sono stati prodotti da un fornitore designato dalla FIA secondo una specifica determinata dalla FIA. Gli accelerometri devono essere fissati saldamente alla cellula di sopravvivenza, sul piano centrale dell’auto, utilizzando quattro bulloni da 4 mm. Uno deve essere il più vicino possibile al baricentro nominale dell’auto e l’altro il più avanti possibile all’interno della cellula di sopravvivenza.

L’accelerometro anteriore può essere montato sul lato inferiore della superficie superiore a condizione che sia solidamente imbullonato a una parte strutturale della cellula di sopravvivenza. I dettagli degli accelerometri possono essere trovati in appendice al regolamento tecnico e sportivo.

8.10.3 Telecamera ad alta velocità

Ogni vettura deve essere dotata di una telecamera ad alta velocità che è stata prodotta dal fornitore designato dalla FIA secondo una specifica determinata dalla FIA. La telecamera deve essere montata secondo le istruzioni della FIA, i cui dettagli possono essere trovati in appendice al regolamento tecnico e sportivo.

8.10.4 Accelerometri intraauricolari

Ogni pilota deve indossare accelerometri auricolari che sono stati prodotti dal fornitore designato dalla FIA secondo una specifica determinata dalla FIA.

8.10.5 Dispositivi biometrici

Allo scopo di aiutare il salvataggio del pilota, a meno che non venga concessa un’esenzione dalla FIA, ogni pilota deve indossare dei dispositivi biometrici che sono stati prodotti dal fornitore designato dalla FIA secondo una specifica determinata dalla FIA.

8.11 Dati sugli incidenti

In ogni momento a seguito di incidente o inconveniente i concorrenti devono mettere a disposizione e accessibile alla FIA l’ADR. Un rappresentante della squadra interessata può essere presente quando i dati relativi a un incidente o inconveniente vengono scaricati dal registratore. Una copia dei dati sarà messa a disposizione della squadra. Qualsiasi conclusione sulla causa di un incidente, o qualsiasi dato relativo a un incidente, può essere pubblicato solo sotto forma di rapporto concordato tra la squadra interessata e la FIA.

8.12 Sistema di controllo FIA

Tutte le vetture devono essere dotate di un sistema di controllo, comprendente un sistema di posizionamento della vettura e un sistema di comunicazione bidirezionale da controllo di gara a vettura, che è stato prodotto dal fornitore designato dalla FIA secondo una specifica determinata dalla FIA.

Nessun’altra parte che, a giudizio della FIA, sia in grado di svolgere una funzione simile, può essere montata su qualsiasi vettura. I dettagli del sistema di smistamento possono essere trovati in appendice al regolamento tecnico e sportivo.

8.13 Display informazioni sui segnali di pista

Tutte le vetture devono essere dotate di luci rosse, blu e gialle nell’abitacolo, fornite come parte della ECU standard FIA, il cui scopo è fornire ai piloti informazioni relative ai segnali o alle condizioni della pista. Le luci devono essere montate direttamente nella normale linea di visuale del conducente.

8.14 Sistema di allerta medica

Al fine di dare immediata indicazione alle squadre di soccorso della gravità dell’incidente, ogni vettura deve essere dotata di una spia luminosa collegata all’ADR FIA. La luce deve essere rivolta verso l’alto ed essere incassata nella parte superiore della cellula di sopravvivenza all’interno di Y=150, all’indietro di XC= -1150 e il più vicino possibile al sistema di disinnesto della frizione, come descritto nell’articolo 9.4, dove è più pratico. I dettagli della luce e del suo sistema di controllo possono essere trovati in appendice al regolamento tecnico e sportivo.

8.15 Installazione dei sistemi elettrici o componenti:

8.15.1 Eccezionalmente, ogni vettura può essere equipaggiata con un massimo di cinque sensori di prova, che non sono conformi con all’articolo 3 del regolamento tecnico, durante P1 e P2 a condizione che:

a) Non possono alterare i risultati dei test di impatto descritti nell’articolo 13.

b) Si trovano interamente all’interno di un cubo allineato all’asse con una diagonale interna delimitata da punti [XF=-1350, -1000, -200] e [XDIF=1000, 1000, 1100].

c) Nessuna parte di alcun sensore può trovarsi sopra una superficie triangolare con vertici a [XC=-200, 0, 655], [XF=-1350, 1350, 655] e [XF=-1350, -1350, 655].

d) Non ostruiscano la vista a bordo della camera.

Tali installazioni di sensori di prova non devono essere omologati.

Il delegato tecnico della FIA deve essere informato di qualsiasi prevista installazione di sensori di prova prima dell’evento nel quale ci sia il loro prima utilizzo.

8.15.2 I concorrenti devono essere informati di eventuali modifiche alle istruzioni di installazione per tutti i sistemi FIA specificati o componenti prima del 1° marzo della stagione precedente.

8.15.3 Fermo restando quanto previsto dall’articolo 8.15.1, è vietato l’uso in fase di prova di qualsiasi sistema atto a regolare l’altezza di marcia della vettura in modo non conforme all’articolo 10.

8.16 Transponder dei tempi:

Tutte le vetture devono essere equipaggiate con due transponder dei tempi forniti dai cronometristi designati ufficialmente. Questi transponder devono essere montati in stretta conformità con le istruzioni riportate in appendice al regolamento tecnico e sportivo. Le squadre devono fare del loro meglio per garantire che i transponder sono in funzione in ogni momento.

8.17 Telecamere e alloggiamenti:

8.17.1 Tutte le vetture devono essere equipaggiate con almeno sette telecamere o alloggiamenti in qualsiasi momento durante l’evento. Riferendosi al disegno 2 dell’appendice 2, tutte le vetture devono portare:

a) una telecamera in posizione 4 e 5

b) una telecamera o un alloggiamento nelle posizioni 1, 2 (entrambi i lati) e 3.

c) una telecamera fissata sul casco del pilota e rivolta in avanti

8.17.2 I dettagli relativi alle specifiche tecniche di tutte le telecamere possono essere trovati nell’appendice del regolamento tecnico e sportivo.

8.17.3 Con l’eccezione della telecamera posizionata nel casco del pilota, gli alloggiamenti per le telecamere, se usati, devono essere montati nella stessa posizione come le telecamere e soddisfare tutti i regolamenti relativi. Devono essere identiche per dimensioni, forma e massa alla telecamera al posto della quale sono montate e devono essere fornite dal relativo concorrente. I dettagli relativi alle dimensioni e il peso di tutte le custodie per telecamere possono essere trovati in appendice al regolamento tecnico e sportivo.

Qualsiasi decisione se una custodia fotocamera o telecamera sia montata in quelle posizioni sarà di comune accordo tra il concorrente in questione e il titolare dei diritti commerciali. Se un concorrente non è tenuto a montare una telecamera nel casco di uno dei suoi piloti, una zavorra equivalente in massa a quella dei componenti rimossi deve essere fissata saldamente nell’abitacolo.

8.17.4 I concorrenti devono essere informati di eventuali modifiche alle istruzioni di installazione della telecamera o dei transponder prima del 30 giugno della stagione precedente.

8.17.5 Qualsiasi telecamera montata nelle posizioni 2, 3 o 4 mostrate nel disegno 2 dell’appendice 2 deve essere installata in modo che il suo asse maggiore non sottende un angolo maggiore di 1° al piano di riferimento e il suo asse laterale è perpendicolare al piano centrale della vettura

8.17.6 Qualsiasi telecamera montata in posizione 1 deve essere montata sopra la cellula di sopravvivenza, davanti all’apertura della cabina di guida, all’indietro dell’attacco anteriore della struttura roll secondaria di cui all’articolo 12.4.2. e simmetricamente rispetto al piano centrale dell’auto, con la telecamera rivolta verso il guidatore. L’unità di condizionamento elettronica per questa telecamera deve essere posizionata all’interno della cellula di sopravvivenza e in conformità con l’appendice al regolamento tecnico e sportivo.

8.17.7 L’intera telecamera nella posizione 2 deve giacere all’interno di RV-CAMERA-2

Qualsiasi telecamera montata nella parte sinistra in posizione 2 come mostrato nel disegno 2 dell’appendice 2, deve essere installata in modo che il suo asse maggiore nel passaggio attraverso il centro dell’obiettivo della telecamera non intersechi alcuna parte dell’auto che si trova d’avanti alla telecamera

Qualsiasi parte fornita dal concorrente allo scopo di allineare correttamente la fotocamera nella posizione 2 verrà considerata parte della telecamera purché non superi 25 mm di larghezza e sia montata per tale scopo.

8.17.8 La telecamera montata in posizione 3 deve essere montata in modo che il suo punto più avanti sia tra XC= 0 e XC= 300 e tra Z=865 e Z=900. Il lato interno dell’unità telecamera deve essere compreso tra Y=120 e Y=150. Qualsiasi parte fornita dal concorrente allo scopo di allineare la telecamera nella posizione 3 deve essere un’estrusione del profilo dell’unità della telecamera. Un raggio fino a 10 mm sarà autorizzato quando questo componente incontra la carrozzeria o la cellula di sopravvivenza.

8.17.9 La telecamera montata in posizione 4 deve essere montata in modo che il suo più avanti sia davanti a XC=80

8.17.10 La telecamera montata in posizione 5 deve essere installata simmetricamente intorno a Y=0, con il centro dell’obiettivo davanti a XC= -1250 e con la superficie inferiore ad un angolo non superiore a 6° rispetto al piano Z= 0. Al fine di non interferire con la sua immagine a 360 gradi, qualsiasi copertura o ritaglio non deve essere superiore a “Spalla X”, come definito nell’appendice al regolamento tecnico e sportivo.

8.18 Articolo non usato

8.19 Radiazione elettromagnetica

Le radiazioni elettromagnetiche tra 2.0 e 2.7 GHz sono vietate se non previo consenso scritto della FIA.

8.20 Analisi della dinamica del veicolo

Ai fini dell’analisi dinamica del veicolo, tutte le vetture devono essere dotate di un accelerometro prodotto dal fornitore designato dalla FIA secondo una specifica determinata dalla FIA. Le uscite dell’accelerometro devono essere collegate alla ECU standard FIA in un modo specificato dalla FIA.

I dettagli sui requisiti dell’accelerometro e dell’installazione possono essere trovati nell’appendice al regolamento tecnico e sportivo.

8.21 Segnali dei sensori

È vietato qualsiasi sistema, dispositivo o installazione concepito o gestito in modo da alterare la misurazione o il segnale di un sensore utilizzato dalla FIA per stabilire la conformità ai regolamenti.

ARTICOLO 9: SISTEMA DI TRASMISSIONE

9.1 Definizioni

9.1.1 Cambio

Un cambio è definito come tutte le parti della linea di trasmissione che trasferiscono la coppia dall’albero di uscita della power unit, come descritto nell’articolo 5.4.2, agli alberi motori (i semiassi vengono definiti come quei componenti che trasferiscono coppia motrice dalla massa sospesa alla massa non sospesa). Esso include tutti i componenti il cui scopo principale è la trasmissione di potenza o di selezione meccanica degli ingranaggi, i cuscinetti associati a questi componenti (come descritto negli articoli da 9.1.2 a 9.1.4) e l’involucro in cui sono alloggiati (come descritto negli articoli da 9.1.5 a 9.1.7)

9.1.2 Componenti della trasmissione

I componenti rotanti coinvolti nella trasmissione della coppia tra l’albero di entrata del cambio e gli alberi di trasmissione. Ciò include ingranaggi, alberi, anelli di tenuta, differenziali e parti rotanti del meccanismo di controllo del differenziale. I cuscinetti tra questi componenti e la scatola sono inclusi in questa definizione.

9.1.3 Componenti del cambio di marcia

Componenti meccanici coinvolti nella selezione delle marce avanti; canne e cuscinetti associati, forcelle selettrici, rotaia selettrice, meccanismi di arresto e attuatori idraulici.

9.1.4 Componenti ausiliari

Componenti che non sono inclusi in quelli della trasmissione o del cambio di marcia, ma che interagiscono direttamente con questi componenti e sono essenziali per il funzionamento del cambio. Ciò include la pressione dell’olio e le pompe di recupero, il tenditore della retromarcia e il relativo attuatore, l’attuatore differenziale, i sensori e gli attuatori elettronici.

9.1.5 Scatola

L’alloggiamento che racchiude immediatamente i componenti della trasmissione e i componenti del cambio, compresi tutti i coperchi associati. Questo può essere integrato nella scatola del cambio o può essere un alloggiamento separato.

9.1.6 Scatola integrata

Una scatola sarà considerata integrata se è prevalentemente dello stesso materiale della scatola del cambio e ad essa è fissata in modo permanente. La struttura minima che racchiude i componenti della trasmissione e i componenti del cambio sarà considerata come la scatola.

9.1.7 Scatola del cambio

La struttura che sostiene la scatola, monta la struttura di impatto posteriore, prende i carichi delle sospensioni e i carichi aerodinamici e li trasferisce al propulsore attraverso i perni definiti all’articolo 5.4.8.

9.1.8 Parti non incluse per l’articolo 29 del regolamento sportivo

Solo nel contesto dell’articolo 29 del regolamento sportivo, le seguenti parti non sono considerate parte del cambio e possono essere modificate senza incorrere in una sanzione ai sensi dell’articolo sopracitato. Se cambiare una di queste parti comporta la rottura di un sigillo FIA applicato questo può essere fatto, ma deve essere effettuato sotto la supervisione della FIA:

a) Il gruppo frizione e l’albero di uscita della power unit, a condizione che questa si trova prima di qualsiasi riduzione meccanica di velocità dal motore.

b) L’attuatore della frizione e il cuscinetto(i) di disinnesto della frizione.

c) I giunti e le guarnizioni all’interno dell’albero di trasmissione, ma non il loro involucro se tale alloggiamento è solidale con l’albero di uscita del cambio e quindi parte della massa sospesa.

d) Il sistema idraulico prima del punto in cui si produce il movimento meccanico diretto del meccanismo di selezione delle marce mediante attuatore(i) idraulico(i).

e) Olio, pompe dell’olio, filtri olio, anelli di tenuta, radiatori dell’olio ed eventuali tubi o tubazioni collegate.

f) Sensori elettrici, attuatori, servovalvole e cablaggi.

g) Eventuali parti associate con la sospensione o il funzionamento della sospensione a molla che sono attaccate alla scatola del cambio.

h) La struttura di impatto posteriore a condizione che possa essere separata da qualsiasi scatola del cambio.

i) Qualsiasi altro componente montato alla carcassa il cui scopo primario è estraneo alla trasmissione di potenza o di selezione delle marce.

9.2 Disposizioni fondamentali

9.2.1 Tipi di trasmissione:

Nessun sistema di trasmissione può consentire a più di due ruote di essere azionate.

9.2.2 Controllo di trazione

Nessuna vettura può essere dotata di un sistema o dispositivo in grado di impedire lo slittamento delle ruote motrici sotto tensione o di compensare l’eccessiva richiesta di coppia da parte del pilota. Non è consentito alcun dispositivo o sistema che notifichi al pilota l’inizio del pattinamento.

9.3 Controllo frizione:

Quanto segue si applica solo alla trasmissione della frizione principale o frizioni, qualsiasi frizione utilizzata esclusivamente come parte di ERS è esente.

9.2.1 I dispositivi di comando della frizione devono essere sotto forma di palette, conformi ai seguenti principi:

a) Dovrebbero essere al massimo due, montate sul volante per l’accesso diretto in ogni circostanza.

b) Dovrebbero essere di tipo “a tirare”, aprendo la frizione quando si tira la paletta verso il guidatore.

c) La loro corsa dovrebbe essere su un piano nominale alla faccia del volante, con uno spostamento massimo delle superfici di contatto del pilota di 80 mm tra i fine corsa.

d) Dovrebbero avere un solo grado di libertà.

e) Se sono presenti due palette, devono essere una coppia a destra e una a sinistra, identiche per funzione ed ergonomia, montate in modo simmetrico opposto su entrambi i lati del piano centrale del volante. A scanso di equivoci, devono avere le stesse caratteristiche di spostamento meccanico e devono essere mappate in modo identico.

Non sarà consentita alcuna interazione tra questi o i relativi ingressi ECU FIA e, inoltre, i concorrenti devono essere in grado di dimostrare, oltre ogni dubbio, che ciascuna delle palette può essere utilizzata con una sola mano.

f) Per garantire che i segnali utilizzati dalla ECU FIA siano rappresentativi delle azioni del pilota, ciascun concorrente è tenuto a dimostrare che la percentuale della paletta calcolata dalla ECU non si discosta di oltre il +/- 5% dalla posizione fisica della dispositivo operativo misurato in percentuale sull’intero intervallo utilizzabile. In tale contesto, la posizione fisica della paletta verrà misurata nella posizione gestita dalle dita.

9.3.2 I disegni che permettono punti specifici lungo il campo di corsa del dispositivo di comando frizione per essere identificati dal conducente o lo assistono a tenere una posizione non sono ammessi. Per evitare l’interazione tra le palette della frizione e altri dispositivi di controllo del pilota, è necessario rispettare almeno una delle seguenti disposizioni:

a) Quando viene tirata nella posizione di marcia massima, qualsiasi paletta della frizione non deve raggiungere altre superfici di contatto del pilota di qualsiasi altra paletta, leva o interruttore in nessuna delle loro posizioni.

b) La porzione esterna del 60% di qualsiasi paletta della frizione, misurata dal suo punto di montaggio al suo bordo esterno dalla superficie di contatto del pilota, deve essere ad almeno 50 mm di distanza su tutta la sua corsa da qualsiasi altra paletta, leva o interruttore.

c) Una paletta della frizione deve essere separata da qualsiasi paletta, leva o interruttore adiacenti mediante un arresto fisico che impedisce qualsiasi interazione pratica tra loro da parte del pilota. Tale fermo deve essere dimensionato e sagomato in modo tale da non poter essere utilizzato come punto di riferimento durante il funzionamento della paletta.

Inoltre, altre parti del volante o del telaio non dovrebbero essere praticamente utilizzabili come punti di riferimento affinché il conducente possa identificare o mantenere una posizione specifica.

9.3.3 Le posizioni minime e massime di corsa del dispositivo di comando della frizione devono corrispondere alla posizione della frizione completamente impegnata a normale riposo e completamente disimpegnata (incapaci di trasmettere qualsiasi coppia utilizzabile), rispettivamente.

9.3.4 Disegni o sistemi che, oltre alle proprietà idrauliche e meccaniche inerenti tipiche sono progettati per, o che hanno l’effetto di regolazione o altrimenti influenzare il volume, o il tasso di impegno come richiesto dalla FIA ECU, non sono consentiti.

9.3.5 La quantità di cui la frizione è innestata deve essere controllata unicamente e direttamente dal pilota,

ad eccezione di:

a) Prevenzione di stallo.

b) Comandi del cambio.

c) Il punto di stacco in cui vengono utilizzati pressione del freno, velocità delle ruote e frizione del pilota di sicurezza per la domanda.

d) Le protezioni De-frizione.

e) La protezione della trasmissione sulla pista al di fuori di ogni periodo di avviamento di blocco o immediatamente dopo solo l’attivazione di prevenzione dello stallo.

f) I segnali di test abilitati solo quando la macchina è collegata al sistema di garage.

Quando comandato dal pilota, la quantità di innesto della frizione sarà espressa nella centralina FIA come coppia sull’asse posteriore applicando un guadagno di 5200 Nm / 90% sulla posizione della paletta tra il 5% e il 95%.

In tal caso, è necessario utilizzare il controller di coppia della frizione implementato nella centralina FIA. Ad eccezione dei primi 70 ms che seguono la fase iniziale della richiesta di coppia della frizione durante un lancio, l’errore di controllo, calcolato utilizzando il sensore di coppia dell’albero di uscita della centralina, deve essere contenuto in una banda di +/- 150 Nm quando convertito sull’asse posteriore.

9.3.6 Quando il dispositivo di comando della frizione è rilasciato dalla posizione di corsa massima, deve ritornare alla sua posizione di riposo entro 50ms. Il ritardo massimo consentito, calcolato dai rispettivi segnali registrati dall’ADR o ECU, tra il segnale di ingresso di controllo del pilota della frizione e la corrispondente domanda di uscita raggiunta è 50ms.

9.3.7 Qualsiasi dispositivo o sistema che avvisa il pilota della quantità di slittamento della frizione o impegno non è permesso.

9.4 Disinserimento frizione:

Tutte le vetture devono essere munite di mezzi di disinnesto della frizione per un minimo di quindici minuti nel caso in cui la macchina si fermi con motore fermo. Questo sistema deve essere funzionante nell’evento anche se i principali sistemi idraulici, pneumatici o elettrici sulla vettura sono guasti. Questo sistema deve anche scollegare qualsiasi sistema ERS montato sulla macchina.

Affinché il pilota o un commissario possa attivare il sistema in meno di cinque secondi, l’interruttore o pulsante che aziona deve:

a) Essere rivolto verso l’alto ed essere incassato nella parte superiore della cellula di sopravvivenza all’interno di Y=150 e dietro XC=-1150

b) Essere progettato in modo che un commissario non sia in grado, accidentalmente, di inserire nuovamente la frizione.

c) Essere contrassegnato con una lettera “N” in rosso di almeno 40 millimetri di altezza, con un spessore della linea di almeno 4millimetri, all’interno di un cerchio bianco di almeno 50 millimetri di diametro con un bordo rosso di spessore della linea di almeno 2 millimetri.

9.5 Classificazione del cambio e dei componenti omologati

Il progetto della scatola, dei componenti della trasmissione (ad eccezione dei rapporti di trasmissione, per i quali si applicano le disposizioni dell’articolo 9.7.2), dei componenti del cambio e dei componenti ausiliari devono essere omologati da ciascun fornitore del cambio prima dell’inizio della stagione 2022 e non devono essere modificati, salvo circostanze eccezionali, durante le stagioni 2022, 2023, 2024 e 2025.

Un singolo aggiornamento alle specifiche del cambio sarà consentito durante questo periodo di quattro anni, tale modifica sarà consentita solo tra due stagioni consecutive del campionato. Questo sarà l’unico design del cambio che può essere utilizzato nel campionato dal concorrente. Questo aggiornamento deve essere reso disponibile ai concorrenti clienti, che possono scegliere di continuare con le specifiche originali e aggiornare nell’anno successivo.

Le modifiche all’omologazione del cambio possono essere apportate nei seguenti casi:

a) per risolvere i problemi di affidabilità

b) per ridurre i costi, all’inizio di ogni stagione

c) Nel caso in cui materiali, processi o parti proprietarie non siano disponibili o abbiano il loro utilizzo limitato per motivi di salute e sicurezza.

In tutti i casi deve essere fornita una documentazione chiara che giustifichi la modifica, previa approvazione dalla FIA e la modifica non deve dare alcun vantaggio prestazionale. Con riferimento all’articolo 40.3 del regolamento sportivo, qualora una parte del cambio venga successivamente sostituita dopo una sessione di prove di qualificazione con un’altra che differisca solo per una o più modifiche consentite dal presente articolo 9.5, la parte del cambio sostitutiva sarà considerata uguale per progettazione e simili per massa, inerzia e funzione.

Le modifiche possono essere apportate per risparmiare sui costi, all’inizio di ogni stagione, dopo l’approvazione della FIA. Il risparmio sui costi deve essere chiaramente documentato e la modifica non deve dare alcun vantaggio prestazionale. Un riepilogo della modifica sarà distribuito a tutte le squadre.

Se una squadra utilizza una scatola del cambio con scatola integrata, la scatola del cambio può essere modificata prima dell’inizio di ogni nuova stagione a condizione che:

d) La disposizione dei componenti della linea di trasmissione, dei componenti del cambio e dei componenti ausiliari è invariata, fatta eccezione per una traslazione, come gruppo, in X.

e) La parte del caso considerata come scatola rimane invariata, fatta eccezione per una traslazione in X.

L’approvazione della modifica deve essere concessa dalla FIA.

Il cambio, come definito all’articolo 9.1.1, è classificato come TRC.

9.6 Dimensioni del cambio

9.6.1 Disposizione

L’albero primario (a riposo) deve essere concentrico con la mezzeria dell’albero a gomiti della PU e deve essere azionato alla stessa velocità.

L’albero secondario (principale) deve trovarsi su Y=0, sopra l’albero primario ed essere parallelo ad esso. Gli assi dell’albero primario e secondario devono essere distanziati tra 90 mm e 100 mm.

L’asse di qualsiasi ingranaggio del cambio marcia deve trovarsi al di sopra dell’asse dell’albero secondario.

La distanza tra il lato laterale anteriore dei denti dell’ingranaggio della coppia dei rapporti di trasmissione più avanti e il lato laterale posteriore dei denti dell’ingranaggio della coppia dei rapporti di trasmissione più arretrati in avanti deve essere di almeno 175 mm. La distanza minima deve essere rispettata sia dagli ingranaggi sull’albero primario (a riposo) che dagli ingranaggi sull’albero secondario (principale). L’asse della trasmissione finale (a XDIF=0) deve essere compreso tra XR= -60 e XR=60, tra Z=250 e Z=260, e tra 415 mm e 450 mm dietro li lati laterali anteriori dei denti degli ingranaggi di entrambi gli ingranaggi della coppia di rapporti di trasmissione più avanti. Il diametro della punta dell’ingranaggio della trasmissione finale deve essere di almeno 205 mm.

9.6.2 Massa

La massa combinata dei componenti della trasmissione e del cambio deve essere di almeno 22 kg.

9.6.3 Scatola del cambio

La scatola del cambio deve racchiudere completamente la RV-SCATOLA. Non ci deve essere alcuna interruzione tra i componenti all’interno di RV-SCATOLA in qualsiasi condizione.

9.7 Rapporti del cambio:

9.7.1 Il numero di marce in avanti deve essere di 8. Trasmissioni a sistema continuamente variabile non sono permesse

9.7.2 Ogni team deve nominare le marce avanti (calcolate dall’albero a gomiti del motore che comanda gli assi) da impiegare all’interno della loro scatola del cambio. Queste nomine devono essere dichiarate al delegato tecnico della FIA in corrispondenza o prima del primo evento del campionato.

Nel caso in cui il concorrente ottenga il cambio da un altro concorrente come TRC, i rapporti di trasmissione utilizzati devono essere gli stessi tra quei due concorrenti a meno che il concorrente cliente non scelga di continuare con i rapporti utilizzati nella precedente stagione di campionato.

A scanso di equivoci, le modifiche ai rapporti di trasmissione in avanti ai sensi delle disposizioni del presente articolo possono comportare modifiche alle coppie di rapporti di trasmissione definite nell’articolo 9.7.3 o alla scrittura finale.

9.7.3 Nessuna marcia in avanti può avere un rapporto di coppia rapporto:

a) Meno di 12 millimetri di larghezza, misurata attraverso il dente dell’ingranaggio del diametro principale o un qualsiasi punto 1 millimetro sopra o al di sotto del diametro principale. Sopra questa zona ogni lato dei denti degli ingranaggi può essere smussata da un massimo di 10°. Inoltre, uno smusso o un raggio non superiore a 2.0 millimetri può essere applicato ai lati e alla punta dei denti.

b) Meno di 600 grammi di peso (ad esclusione di qualsiasi albero integrale o fascetta). Se un albero integrale o fascetta è da escludere, la massa di questo può essere dimostrata mediante calcolo assumendo che l’ingranaggio sia di 12 millimetri e la geometria dell’albero sia la stessa di quella in cui vengono fatti scorrere gli ingranaggi.

9.7.4 I rapporti di trasmissione devono essere realizzati in acciaio.

9.8 Retromarcia:

Tutte le vetture devono essere in grado di essere guidate in retromarcia dal pilota in qualsiasi momento durante la competizione.

9.9 Cambi di marcia:

9.9.1 Modifiche del cambio automatiche sono considerati un aiuto al pilota e non sono ammesse. Ai fini del cambio di marcia, la frizione e la coppia della power unit non devono essere sotto il controllo del pilota.

9.9.2 Cambiare marcia è limitato nei seguenti periodi:

Un cambio di marcia è consentito dopo che la gara è iniziata e prima che la velocità della vettura ha raggiunto 80 km/h, a condizione che ogni ingranaggio montato sulla macchina sia in grado di raggiungere almeno 80 km/h a 15.000 giri.

9.9.3 Il pilota deve essere in grado di selezionare la minima marcia possibile e deve rimanere fissa mentre la vettura è in movimento. Ogni cambio di marcia deve essere avviato separatamente dal pilota e, entro i limiti meccanici del riduttore; la marcia richiesta deve essere inserita immediatamente a meno che la protezione per fuori giri venga utilizzata per respingere la richiesta del cambio. Una volta che una richiesta di cambio marcia è stata accettata nessuna ulteriore richiesta potrà essere accettata fino a che il primo cambio di marcia è stato completato.

Molteplici i cambi marcia possono essere effettuati solo ai sensi dell’articolo 5.22 o quando un cambiamento dal folle del cambio è a seguito di una richiesta da parte del conducente. Se una strategia di protezione del fuori giri viene utilizzata, questa può impedire solo l’innesto della marcia di destinazione e non deve indurre un ritardo maggiore di 50 ms. Se un cambio di marcia viene rifiutato in questo modo, l’utilizzo può solo seguire una nuova e distinta richiesta dal pilota. Ogni volta che l’antirimbalzo è utilizzato in condizione di cambio marcia del pilota, deve essere risolto.

9.9.4 La durata massima consentita per le modifiche su e giù del cambio è rispettivamente di 300ms e 200ms. Il ritardo massimo consentito per quest’ultimo è 80ms dal momento della richiesta del pilota a che la marcia originaria venga disimpegnata.

La durata di un cambio di velocità è definita come il tempo dalla richiesta pervenuta al punto in cui sono terminati tutti i processi di cambio marcia. Se per qualsiasi motivo il cambio di marcia non può essere completato in quel momento la vettura deve essere lasciata in folle o con la marcia originale.

9.9.5 La distanza canale o la posizione in pista non sono considerate un ingresso accettabile sul controllo del cambio.

9.10 Sistema di trasferimento della coppia:

9.10.1 Qualsiasi sistema o dispositivo il cui disegno è in grado di trasferire o deviare coppia da una ruota lenta ad una più veloce non è consentito.

9.10.2 Qualsiasi dispositivo che è in grado di trasferire la coppia tra gli assi principali di rotazione delle due ruote anteriori è vietato.

9.11 Alberi di trasmissione

Gli alberi di trasmissione devono essere realizzati in acciaio. Il foro, a più di 150 mm dalle estremità, deve essere di diametro costante. Ad una delle estremità, il diametro interno dei 150 mm finali deve essere uguale o maggiore del diametro del foro della sezione a diametro costante.

ARTICOLO 10: SOSPENSIONI, SISTEMA DI STERZO, RUOTE E PNEUMATICI

10.1 Definizioni

10.1.1 Sospensione a molle

Il mezzo per cui tutte le ruote complete sono sospese dalla massa sospesa da un mezzo elastico.

10.1.2 Ruota completa

Ruota, pneumatico gonfio, copricerchi e anche quanto consentito dall’articolo 10.7.3. La ruota completa è considerata parte della sospensione.

10.1.3 Ruota o cerchione

Cerchio (compresi bordo e tamburo), raggi e mozzo centrale.

10.1.4 Altezza legale di marcia

L’atteggiamento della massa non sospesa, rispetto alla massa sospesa, per la valutazione della sua

rispondenza alle norme tecniche.

All’altezza di marcia legale, e con le ruote in posizione diritta, l’origine del sistema di coordinate delle ruote deve essere compresa tra Z=310 e Z=340 per le ruote anteriori e tra Z=200 e Z=300 per le ruote anteriori le ruote posteriori.

10.1.5 Ammortizzatore di massa

Una massa o un sistema che ha un grado di libertà relativo alla massa sospesa, che non svolge nessun’altra funzione, o mentre svolge un’altra funzione legittima ha una conformità superiore a quanto necessario per il suo funzionamento sicuro e affidabile.

10.2 Sospensione a molle

10.2.1 Le vetture devono essere dotate di sospensioni a molle.

10.2.2 Il sistema di sospensione di ciascun asse (anteriore e posteriore) deve essere indipendente dall’altro asse e disposto in modo tale che la sua risposta derivi solo dalle variazioni del carico applicato alle ruote di quell’asse.

10.2.3 Il sistema di sospensione comprende:

a) Sospensione fuoribordo: gli elementi di sospensione che collegano il montante alla massa sospesa, il montante e gli attacchi, gli assi e i cuscinetti delle ruote, gli elementi di fissaggio delle ruote e le ruote complete.

b) Sospensione entrobordo: la disposizione meccanica dei componenti che forniscono la risposta di escursione verticale della sospensione del sistema di sospensione alle variazioni di carico applicato alle ruote.

La sospensione interna è considerata parte della massa sospesa, mentre la sospensione esterna è considerata parte della massa non sospesa.

10.2.4 È vietato qualsiasi dispositivo alimentato che sia in grado di alterare la configurazione o pregiudicare le prestazioni di qualsiasi parte di qualsiasi sistema di sospensione.

10.2.5 Nessuna regolazione può essere effettuata su alcun sistema di sospensione mentre la vettura è in movimento.

10.2.6 Su ciascun asse, lo stato del suo sistema di sospensione deve essere definito in modo univoco dalla posizione angolare e dalla velocità angolare dei suoi due bilancieri. Gli effetti inerziali e di isteresi sono accettabili a condizione che siano incidentali. Inoltre, non sono ammessi i seguenti sistemi o configurazioni:

a) Qualsiasi risposta degli elementi di sospensione alle accelerazioni del corpo e/o all’accelerazione angolare dei bilancieri (es. eventuali inerti, ammortizzatori di massa, valvole sensibili all’accelerazione negli ammortizzatori).

b) Eventuali accoppiamenti dei sistemi di sospensione agli impianti frenanti o sterzanti. Inoltre, qualsiasi variazione dell’altezza di marcia causata dalla cinematica della geometria della sospensione non deve superare i 2 mm nell’intervallo di ±12°, misurato tra l’asse principale di rotazione della ruota anteriore e un piano X. La conformità deve essere dimostrata mediante CAD con il veicolo all’altezza di marcia legale, utilizzando una ruota di assetto rigido con superficie esterna sferica e diametro 710 mm con il suo punto centrale a [XW=0, YW=-178, ZW=0].

A scanso di equivoci, sono ammesse geometrie cinematiche delle sospensioni fisse che influiscono sulla reazione delle forze di contatto delle zone di contatto come “anti-dive”, “anti-squat”, “anti-lift”.

c) Qualsiasi forma di controllo dell’altezza da terra o di modifica tramite sistemi di auto livellamento o circuiti di feedback.

d) Qualsiasi modifica delle caratteristiche della sospensione risultante da eventi che agiscono sui dispositivi di attivazione, ad eccezione dello smorzamento passivo conforme all’articolo 10.4.3, lettera b).

e) Qualsiasi accumulo di energia tramite qualsiasi mezzo per l’impiego ritardato e/o qualsiasi sistema di sospensione che risulterebbe in un’asimmetria non accidentale (ad es. isteresi, dipendenza dal tempo, ecc.) nella risposta alle variazioni del carico applicato alle ruote.

f) Accoppiamento tra elementi di sospensione, in modo tale che lo stato di uno o più elementi venga utilizzato per alterare la risposta di un altro o più elementi.

g) Qualsiasi sistema come valvole a spola, interruttori, cricchetti, ecc. che ha lo scopo di modificare le caratteristiche degli elementi di sospensione tra stati diversi. Le valvole all’interno di un elemento dell’ammortizzatore di sospensione sono accettabili purché l’unica funzione sia quella di fornire una variazione passiva nella risposta della forza dell’ammortizzatore, nel rispetto dell’articolo 10.4.3, lettera b).

h) Ammortizzatori di massa, come definiti all’articolo 10.1.5.

10.3 Sospensione fuoribordo

10.3.1 Con la rotazione del volante fissata, la posizione del centro di ciascuna ruota e l’orientamento del suo asse di rotazione devono essere definiti in modo completo e univoco in funzione della sua corsa principalmente verticale della sospensione, salvo solo per gli effetti di una ragionevole ottemperanza di non fornire intenzionalmente ulteriori gradi di libertà.

Inoltre, una volta applicato il sistema di assi delle ruote definito nell’articolo 2.11.3, nella vista laterale l’angolo sotteso tra l’asse ZW e l’asse Z non può superare i 5 gradi. di variazione dell’escursione verticale della sospensione, con rotazione del volante fissa. La conformità deve essere dimostrata utilizzando CAD.

10.3.2 Devono esserci sei elementi di sospensione che colleghino ciascuna sospensione verticale alla massa sospesa. Non sono ammessi membri della sospensione ridondanti.

Sull’asse anteriore, un elemento di sospensione per ruota deve essere collegato al sistema di sterzo.

10.3.3 I membri della sospensione che hanno punti di attacco condivisi saranno considerati mediante una dissezione virtuale in membri distinti.

10.3.4 I punti di attacco fuoribordo di ciascun elemento di sospensione (definito come il centro cinematico di rotazione dello snodo che consente la rotazione relativa tra un elemento di sospensione e il suo montante adiacente) devono trovarsi:

a) fuori bordo di YW=0.

b) Sopra ZW=-40.

c) All’interno del tamburo di cui all’articolo 3.13.2.

In via eccezionale, il punto di attacco fuoribordo di un membro della sospensione collegato entrobordo, ai bilancieri di cui all’articolo 10.4.1 e fuoribordo, direttamente ad un altro membro della sospensione, può non soddisfare le disposizioni del presente articolo, ma deve comunque:

d) trovarsi fuori bordo di YW=50

e) a non più di 25 mm dalla linea di carico dell’elemento di sospensione a cui si attacca

f) insieme al punto di attacco interno dello stesso elemento di sospensione, giacere sullo stesso lato dell’elemento di sospensione a cui si aggancia se visto frontalmente

10.3.5 Sul solo assale anteriore, considerando i sei elementi di sospensione collegati ad un montante, ma esclusi gli elementi collegati entrobordo allo sterzo o i bilancieri definiti all’articolo 10.4.1, essi devono formare 2 coppie indipendenti di elementi ciascuno con i propri punti di attacco entrobordo separati in X da non meno di 300 mm e oltre Z=250 mm. Inoltre, per formare una coppia, ogni membro della sospensione deve essere accompagnato anche dall’elemento della sospensione con il punto di attacco fuoribordo più vicino in ZW.

10.3.6 La parte strutturale di ciascun elemento di sospensione deve:

a) In nessuna normale sezione trasversale relativa alla sua linea di carico (definita come una linea retta tra i centri del punto di attacco interno ed esterno dell’asta) avere due assi di simmetria ortogonali. Su tutta la lunghezza dell’asta, la sezione trasversale deve avere una dimensione, una forma e un’incidenza costanti rispetto al piano di riferimento quando valutata all’altezza di marcia di legalità.

Inoltre, il baricentro non può trovarsi a più di 5 mm dalla linea di carico ad eccezione degli elementi di sospensione anteriore localmente al solo scopo di garantire uno spazio minimo con il cerchione al massimo bloccasterzo.

Nel caso dell’elemento di sospensione che collega il montante anteriore al sistema di sterzo questa dimensione può arrivare fino a 10 mm.

Saranno ammesse eccezioni minime per quanto segue:

i. componenti di regolazione dell’altezza di marcia statica, del camber o della convergenza

ii. il passaggio di tubazioni dei freni idraulici, telai elettrici o attacchi delle ruote.

iii. il fissaggio di flessioni, teste a snodo o cuscinetti.

iv. lungo l’interfaccia tra elementi strutturalmente collegati tra loro

v. Ritagli per consentire il passaggio di un elemento di sospensione collegato all’estremità interna albilanciere (art 10.4.1)

vi. installazione di sistemi estensiometrici

b) Non essere a contatto con il flusso d’aria esterno, a meno che non si tratti di una sezione trasversale quando misurata normale alla linea di carico.

c) Non variare l’angolo sotteso dall’asse maggiore della sezione trasversale in (a) e dal piano di riferimento di oltre +/- 5° sull’intervallo di movimento verticale della sospensione e di oltre +/- 1° sull’intervallo di movimento dello sterzo.

d) Uno dei sei membri della sospensione posteriore sul lato può essere esentato dalla parte a) sopra.

10.3.7 Deve essere possibile raggiungere un angolo minimo di +23°/-21° (angoli positivi significa convergenza) tra l’asse principale di rotazione della ruota anteriore e un piano X. Se necessario, il sistema di sterzo può essere scollegato dagli elementi di sospensione o il braccio di sterzo può essere cambiato per verificare questo requisito. Il raggiungimento degli angoli minimi si intende ad altezza di marcia legale e la carrozzeria definita agli articoli 3.13.3, 3.13.4 e 3.13.5 può essere rimossa.

10.3.8 Al fine di evitare che una ruota si separi in caso di guasto di tutti gli elementi della sospensione che la collegano all’auto, devono essere montate le cinghie flessibili come specificato nell’articolo 14.4.1. L’unico scopo delle cinghie è impedire che una ruota si separi dall’auto, e non dovrebbero svolgere nessun’altra funzione.

10.3.9 Laddove un qualsiasi braccio oscillante si attacca alla cellula di sopravvivenza dietro XA=250, le squadre dovrebbero fornire calcoli che dimostrino che non ci sarebbero danni alla cellula di sopravvivenza se al supporto fosse applicato un carico di 1,25 volte il carico di rottura della gamba, lungo l’asse della gamba.

10.4 Sospensione entrobordo

10.4.1 Le sospensioni interne degli assi anteriore e posteriore devono essere azionate solo tramite un solo bilanciere per ruota, con un solo attacco di sospensione fuoribordo a ciascun bilanciere.

Un bilanciere è un dispositivo meccanico che è rigidamente supportato sulla massa sospesa e ruota attorno ad un asse fisso sulla massa sospesa senza altro grado di libertà relativo.

10.4.2 Gli elementi di sospensione possono connettersi solo ai bilancieri o alla massa sospesa, se tale connessione è classificata come nodo, fatte salve le seguenti restrizioni:

a) Consentono solo la versione relativa ai loro nodi.

b) Devono essere disposti in modo tale che qualsiasi elemento di sospensione funzioni solo in parallelo a qualsiasi altro, anche se più elementi sono fisicamente combinati in un unico componente e/o condividono nodi fisicamente coincidenti.

c) C’è solo un grado di libertà tra i nodi finali di ciascun elemento. Nessun collegamento funzionale può essere utilizzato con qualsiasi altra parte dell’elemento al fine di ottenere, ad esempio, un segnale di feedback per altre parti del sistema di sospensione.

d) Con l’eccezione dei sensori il cui unico scopo è fornire dati, nessun altro dispositivo può connettersi a un nodo o agire sul bilanciere.

10.4.3 Gli unici elementi di sospensione ammessi sono:

a) Molle: lo scopo principale delle quali è assorbire e rilasciare energia, aumentando in modo monotono il rapporto di carico con la relativa deflessione tra i suoi nodi (o aumentando la coppia con la torsione). Molteplici molle possono essere combinate in serie o in parallelo per generare un’entità di elemento molla singola tra i suoi nodi a condizione che il risultato, misurato ai nodi, sia conforme al requisito monotono di cui sopra e nessuna parte del progetto abbia lo scopo e/o l’effetto di alterare questa relazione. Non sono ammessi elementi elastici che utilizzano un mezzo fluido.

b) Smorzatori: lo scopo principale dei quali è dissipare l’energia generando una forza opposta alla direzione del movimento in funzione della velocità relativa tra i suoi nodi. Non è consentito l’utilizzo di forze di smorzamento fortemente asimmetriche allo scopo e/o per effetto di contravvenire all’articolo 10.2.6. Una molla a gas come parte della funzionalità di un elemento ammortizzatore, ai fini dell’anti cavitazione, è accettabile purché la velocità della molla misurata tra i nodi non superi 10N/mm.

L’isteresi è accettabile in un elemento a condizione che sia a un livello incidentale e non venga fatto alcun tentativo di utilizzare un’isteresi intrinseca per alterare la risposta dell’elemento rispetto al suo scopo principale.

I collegamenti possono essere utilizzati per azionare gli elementi di sospensione che sono montati a distanza dai bilancieri ma non possono essere utilizzati per aggirare o sovvertire il requisito dell’articolo

10.2.6. Tali collegamenti devono essere rigidi e di massa e design minimi in modo da realizzare il meccanismo di collegamento. Non sono consentiti collegamenti che utilizzano un mezzo fluido.

10.5 Sterzo

10.5.1 Il sistema di sterzo è il sistema meccanico, su e parte della massa sospesa, che converte la richiesta della colonna dello sterzo nel controllo della posizione delle sospensioni fuoribordo per il riallineamento delle sole due ruote anteriori (le ruote sterzanti).

10.5.2 Il riallineamento delle ruote sterzanti deve essere univocamente definito da una funzione monotona della rotazione di un unico volante attorno ad un unico asse. Inoltre, i punti di attacco entrobordo degli elementi di sospensione collegati alla sterzo devono rimanere a distanza fissa tra loro e possono traslare solo in Y.

10.5.3 I sistemi di alimentazione di guida assistita non possono essere controllati elettronicamente o con alimentazione elettrica. Nessun tale sistema può effettuare qualsiasi funzione diversa di ridurre lo sforzo fisico richiesto per guidare la macchina.

10.5.4 Nessuna parte del volante o del piantone, né altre parti legate ad esse, possono essere più vicine al pilota di un piano formato dal bordo posteriore della corona del volante. Tutte le parti fisse al volante devono essere montate in modo tale da minimizzare il rischio di lesioni in caso che un conducente abbia un contatto con la testa con qualsiasi parte di ogni parte del sistema di sterzo.

10.5.5 Il gruppo della cremagliera del volante, il piantone dello sterzo e lo sterzo devono passare un test di impatto, i dettagli della procedura di test sono descritti nell’articolo 13.8.

10.6 Montanti della sospensione

10.6.1 Il montante è il componente strutturale, nella sospensione fuoribordo, che fornisce il montaggio fisico, il vincolo cinematico e le connessioni del percorso del carico dell’asse delle ruote agli attacchi esterni dell’elemento di sospensione, nonché la reazione dei carichi della pinza del freno nella sospensione .

Può esserci solo un montante di sospensione per ruota completa.

10.6.2 I carichi degli elementi di sospensione e dei cuscinetti delle ruote devono essere individualmente ed interamente sopportati dal montante della sospensione. Eccezionalmente fino a tre elementi di sospensione possono essere collegati tra loro da componenti in titanio, lega di alluminio o acciaio prima che il loro carico venga trasferito sul montante. Tali componenti sono in ogni caso considerati facenti parte dell’assieme montante.

10.6.3 Nessuna parte dell’assieme montante può essere entrobordo di YW=0 ad eccezione delle parti destinate esclusivamente al fissaggio e fissaggio di un punto di attacco esterno dell’elemento di sospensione, in conformità all’articolo 10.3.4 da (a) a (c), al montante che non può invadere oltre all’interno di una sfera di raggio 25 mm attorno al punto di attacco.

10.6.4 I montanti di sospensione possono essere realizzati esclusivamente con leghe di alluminio UNS A92014, UNS A92618, UNS A97075 o EN/AA 7022.

10.7 Cerchioni

10.7.1 Materiale del cerchione

Ad eccezione dei trattamenti superficiali per l’aspetto e la protezione, i cerchioni delle ruote devono essere realizzati in lega di magnesio AZ70 o AZ80.

10.7.2 Dimensioni del cerchione

Le dimensioni della chiave del cerchione anteriore sono:

– Larghezza di montaggio dello pneumatico = 335,3 mm +/- 0,5 mm.

– Diametro bordo esterno = 490,6mm +/-1mm.

Le dimensioni della chiave del cerchione posteriore sono:

– Larghezza di montaggio del pneumatico = 429,3 mm +/- 0,5 mm.

– Diametro bordo esterno = 490,6mm +/-1mm.

10.7.3 Parti fissate al cerchione

Le uniche parti che possono essere fisicamente attaccate alla ruota oltre allo pneumatico sono trattamenti superficiali per l’aspetto e la protezione, valvole per il riempimento e lo scarico del pneumatico, elementi di fissaggio delle ruote, contrappesi, pedane di guida, sensori di monitoraggio della temperatura e della pressione dei pneumatici di serie, copriruota descritti all’articolo 3.13.7 e distanziali sulla superficie di montaggio interna di specifica identica su tutte le ruote per lo stesso asse.

Tutte le auto devono essere dotate di sensori di monitoraggio della pressione e della temperatura degli pneumatici che sono stati prodotti da un fornitore designato dalla FIA secondo una specifica determinata dalla FIA.